7 術語與定義

7.1 介面模組

在介面模組中,感測器資料被轉換為標準化類比訊號(1 Vpp)或標準化數位訊號(TTL)。

- 訊號被放大

- 正弦和餘弦訊號之間的相位誤差被校正

- 偏移被補償

數位介面模組還包含一個內插器,將類比訊號轉換為數位訊號。更多資訊請參閱第 6.2 節「內插」。

7.1.1 類比與數位介面模組的比較

| 數位 | 類比 | |

|---|---|---|

| 代號 | D | A |

| 優點 |

|

|

| 缺點 | 高速度和高解析度時頻率非常高 | 無法在客戶端重新校準,這意味著在發生缺陷時必須更換整個系統(導軌和介面模組) |

7.2 精度等級

精度等級指定系統在規定運行條件下的最大預期量測偏差。精度等級為 3 μm 的距離量測系統允許 ± 3 μm 的偏差。

7.3 重複定位精度

量測系統的單向重複定位精度通常是指特定系統在完全相同的環境條件下重複測量結果的能力。在評估時,必須知道量測偏差並將其納入分析。

可以使用簡單方法,透過計算多次量測的算術平均值和標準差,來確定軸位置在特定行進速度下的重複定位精度。

7.4 參考定位

增量式量測系統在開機後無法確定精確位置。因此,在增量軌道旁邊增加了另一個軌道——參考軌道。參考軌道上可以標記一個或多個參考點。

需要滑塊的參考行程來建立系統的參考。軸通常朝一個方向行進直到機械止擋。從那裡,軸反向行進直到覆蓋參考標記。通常,等距參考標記始終從同一方向接近(單向)。

然後控制器可以使用參考訊號將內部計數器修改為指定值。對於類比介面模組,控制器識別增量訊號的預定位置(通常是 SIN = COS 且兩者均大於零),以及 REF = 「高」作為參考位置。

7.5 週期偏差

所有增量式距離量測系統都受到週期偏差效應的影響,其波長恰好對應刻度間距或其分數。這種週期偏差也稱為短波偏差(SWD),是由感測器系統或電子訊號處理中的微小偏差引起的。這意味著正弦和餘弦訊號偏離了數學精確形式。偏差可根據排列進行分類(諧波)。

| SWD 週期 | 偏差成因 |

|---|---|

| 1 個訊號週期 | 正弦/餘弦偏移 |

| 1/2 個訊號週期 | 正弦和餘弦振幅不同 |

| 1/3 – 1/8 個訊號週期 | 感測器產生的訊號與正弦波形有根本性差異 |

7.5.1 內插誤差

如果週期偏差僅在數位化和位置計算期間發生,則稱為內插誤差。

7.6 比較器誤差

比較器誤差也稱為阿貝誤差(Abbe error),是一種系統偏差,當長度標準的軸線與距離標準的軸線不重合時發生。偏差的原因是軸設計中的微小旋轉運動,這些運動會影響量測結果。

7.7 取樣率

取樣率描述每個時間間隔內類比訊號被取樣的頻率。通常時間間隔為一秒,因此取樣率的單位是 Hz。根據奈奎斯特-夏農取樣定理,為了保證原始訊號的完整重現,取樣頻率應至少是原始訊號頻率的兩倍。

7.8 單端訊號傳輸

對於單端訊號傳輸,電壓相對於參考電位(電氣接地)變化。這是一種簡單且方便的資料傳輸方式,每個訊號僅需一條導線。

缺點是干擾敏感度相對較高。因此這種訊號傳輸方式應僅用於短距離和低速度。

7.9 差分訊號傳輸

對於差分訊號傳輸,訊號由電壓差描述,無需參考電氣接地。使用一對導線代替單條訊號導線。一條導線攜帶訊號,另一條攜帶其反相訊號。控制器然後將兩個訊號之間的差值合成為所謂的差分訊號(例如 A+ 和 A- 訊號合成為 A)。

差分訊號傳輸是大多數應用的更佳解決方案,因為它對干擾的容忍度更高。耦合到訊號上的干擾對兩條導線幾乎相同,因此在產生差值時干擾幾乎被消除。

RS422 標準(差分)是專為更長距離和更高傳輸速率而開發的。

7.10 行進方向

行進方向可以從電子訊號的相位關係中讀取。根據方向不同,一個訊號超前或滯後於另一個訊號。

數位介面模組:如果滑塊朝柔性感測排線方向移動,通道 A 的訊號超前通道 B 90°。由此控制器識別正向行進方向,即計數器向上計數。反向行進時,通道 A 的訊號滯後通道 B 90°。計數器向下計數。

類比介面模組:計數方向相反。

8 應用提示

8.1 MINISCALE PLUS 量測系統的運行條件

MINISCALE PLUS 具有開放式光學量測系統。與所有光學量測系統一樣,灰塵等污染物會影響系統運行。因此不建議在製程操作中預期會產生灰塵、切屑、顆粒或液體的應用中使用 MINISCALE PLUS。尺度刻度上的大刮痕或其他類型的損壞同樣有害。

一般而言,MINISCALE PLUS 最適合在潔淨環境中使用。通常適用於使用其他光學設備或存在潔淨環境的場合。

在這方面,MINISCALE PLUS 不同於 AMS 距離量測系統,後者是專為更嚴苛環境而設計的。

8.2 MINISCALE PLUS 的 EMC 特性

MINISCALE PLUS 及其配件已根據 EN 61000 標準進行測試。測試結果確認 MINISCALE PLUS 符合該標準的要求。然而,這並不排除在特定應用案例中出現不需要的電磁干擾的可能性。始終需要遵守相關的 EMC 設計實務。

8.3 磁場對 MINISCALE PLUS 的影響

靜態磁場對 MINISCALE PLUS 無影響。交變磁場可能會根據纜線佈局產生感應效應。

9 故障排除

9.1 數位介面模組的校準

僅在後續交付的數位介面模組需要校準!類比介面模組無法由客戶進行校準。

校準程序:

- 開啟 MINISCALE PLUS

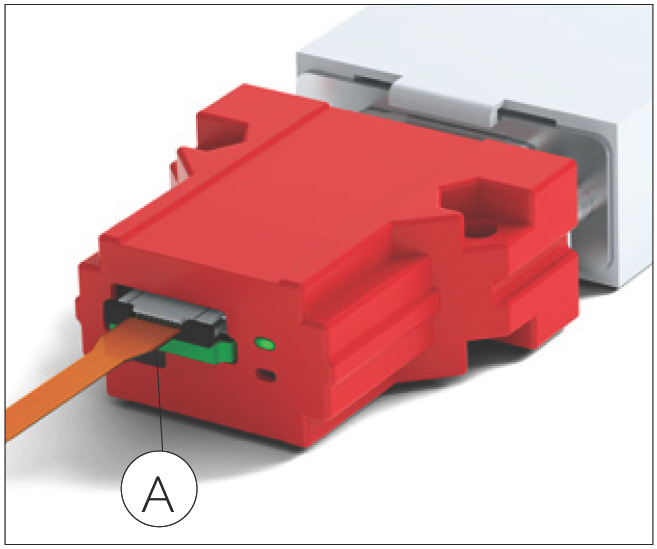

- 按住校準按鈕 A

- 沿整個行程緩慢移動導軌(4 至 5 次)

- 釋放校準按鈕

- 重設 MINISCALE PLUS(= 關閉再開啟)

- 沿整個行程移動導軌,確保僅綠色 LED 亮起

- 如果紅色 LED 亮起,必須重複校準程序

帶外殼的介面模組

A 校準按鈕

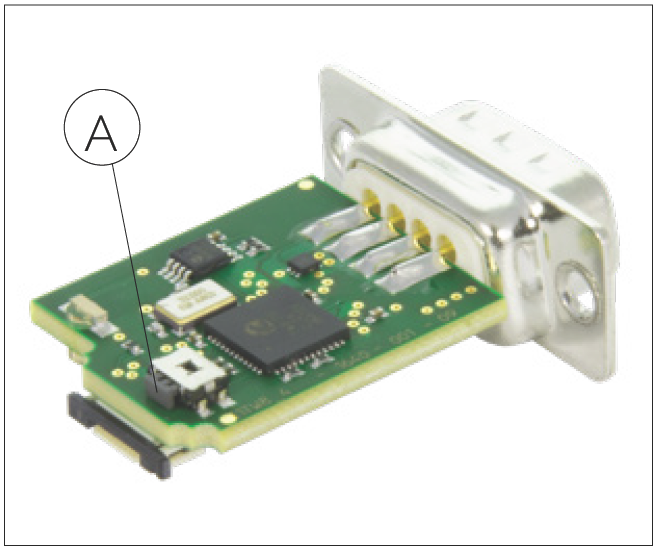

不帶外殼的介面模組

A 校準按鈕

9.2 錯誤描述

| 錯誤現象 | 可能原因 | 解決方案 |

|---|---|---|

| 介面模組上綠色 LED 不亮 | 介面模組無供電電壓或供電電壓不正確 | 檢查供電電壓(+5V DC) |

| 客戶自備纜線的腳位分配不正確 | 檢查腳位分配 | |

| D-Sub 9 或 Micro Match 連接器未正確連接 | 檢查連接 | |

| MINISCALE PLUS 因不當處理(未遵守 ESD 要求)而損壞 | 更換 MINISCALE PLUS | |

| 介面模組上紅色 LED 亮起 | 介面模組供電電壓不正確 | 檢查供電電壓(+5V DC) |

| 柔性感測排線未連接至介面模組 | 連接柔性感測排線 | |

| 柔性感測排線未正確連接至介面模組。接觸面翻轉 180° | 將柔性感測排線翻轉 180° | |

| 柔性感測排線未完全插入 ZIF 連接器 | 檢查連接 | |

| 柔性感測排線損壞或折彎(例如接觸面上的髮絲裂紋) | 更換 MINISCALE PLUS | |

| MINISCALE PLUS 因不當處理(未遵守 ESD 要求)而損壞 | 更換 MINISCALE PLUS | |

| 感測器輸入訊號超出正常範圍,例如因尺度刻度髒污 | 按照第 3.3 節所述清潔尺度刻度 數位系統可重新校準(見第 9.1 節) | |

| 紅色 LED 微亮 | 「ERR NOT」輸出連接至低阻抗輸入,導致少量電流流過 LED | 將「ERR NOT」輸出連接至高阻抗輸入,或忽略微亮的 LED |

| 位置資訊與行程距離不匹配 | 超過客戶控制器的最大輸入頻率 | 降低行進速度或解析度 |

| 客戶控制器中解析度設定不正確 | 調整客戶控制器中的設定 | |

| 邊沿計數倍率過低 | 在客戶控制器中設定 X4 邊沿計數 | |

| 電磁干擾 | 採取 EMC 防護措施:使用遮蔽雙絞線纜線、電源線與控制線分開走線等 | |

| 柔性感測排線損壞或折彎(例如接觸面上的髮絲裂紋) | 更換 MINISCALE PLUS | |

| 尺度刻度非常髒 | 按照第 3.3 節所述清潔尺度刻度;必要時更換系統 | |

| 數位介面模組故障 | 超過最大速度 3.2 m/s(0.1 μm 解析度時) | 將速度限制在 3.2 m/s 或降低解析度 |

| 介面模組上的編號與 MINISCALE PLUS 滑塊編號不匹配 | 檢查介面模組與導軌的配對 | |

| 按照第 9.1 節執行校準 將系統退回 SCHNEEBERGER | ||

| 類比介面模組故障 | 介面模組上的編號與 MINISCALE PLUS 滑塊編號不匹配 | 檢查介面模組與導軌的配對 |

| 將系統退回 SCHNEEBERGER 進行校準 | ||

| 未偵測到參考標記 | 未通過參考標記 | 調整行程距離 |

| 導軌髒污 | 按照第 3.3 節所述清潔尺度刻度 | |

| 將系統退回 SCHNEEBERGER | ||

| Heilig & Schwab USB 計數器的位置顯示不正確 | 類比:內插器的固定內插倍率為 256,導致解析度為 0.39 μm | 使用對應解析度計算 |

| 數位輸入的最大輸入頻率為 500 kHz,因此在 0.1 μm 解析度下,速度限制為 0.2 m/s(計數器 026)或 0.4 m/s(計數器 046) | 降低速度或解析度 | |

| 其他錯誤 | 需要進一步調查 | 聯繫 SCHNEEBERGER |