Chapter 7 安裝後步驟

Post-Installation

7.1 檢查平行度和運轉精度

安裝後,按以下方式檢查導軌的功能和精度:

平行度

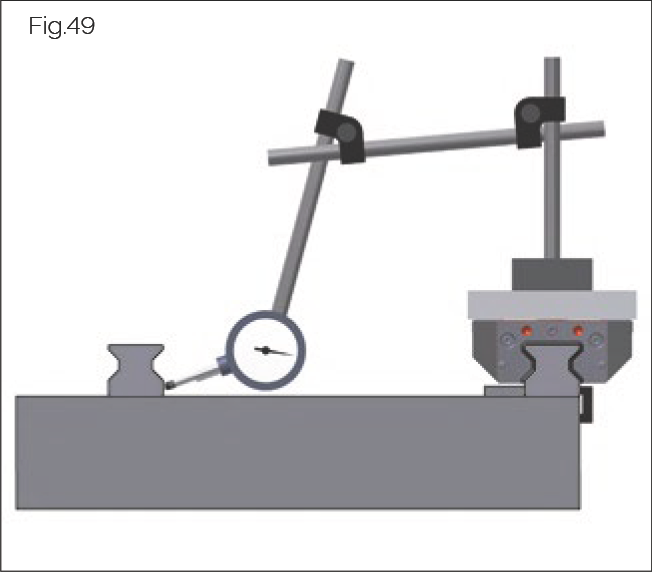

使用千分錶和兩個連接的滑塊檢查平行度公差的符合性。

使用平行導軌上的垂直側向承靠面作為參考表面。檢查 AMS 導軌時可使用特殊適配板。

運轉精度

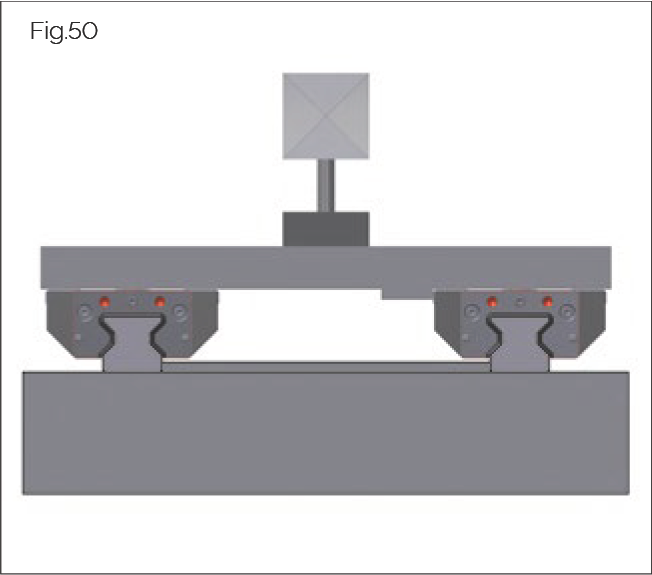

使用雷射、自準直儀或千分錶檢查運轉精度。為獲得正確結果,測量應始終在機器滑道上進行,而不是在單個滑塊上。

使用兩個測量感測器進行垂直運行測量

建議使用兩個測量感測器,通過差分測量來識別滑塊沿縱向導軌軸線的角度偏差。使用側向位置的測量感測器時,確保其盡可能靠近導軌。

使用兩個測量探頭進行水平運行測量

建議使用兩個測量感測器,通過差分測量來識別滑塊沿縱向導軌軸線的角度偏差。使用深位置的測量探頭時,確保其盡可能靠近導軌中心。

7.2 安裝螺絲蓋

CAUTION! / 小心!

鋒利邊緣造成的人身傷害風險!

可能導致割傷。

- 佩戴手套。

- 當滑塊通過未密封的導軌固定孔時,用組裝保護條保護密封件。

以下螺絲蓋可供選擇:

- MRK 塑膠塞子 — 用於 MR 滾柱導軌

- BRK 塑膠塞子 — 用於 BM 滾珠導軌

- MRS 黃銅塞子 — 用於 MR 滾柱導軌

- BRS 黃銅塞子 — 用於 BM 滾珠導軌

- MRZ 不鏽鋼塞子 — 用於 MR 滾柱導軌

7.2.1 MRK/BRK 塑膠塞子

本節描述 MRK 塑膠塞子在 MONORAIL MR 導軌固定孔覆蓋的安裝,以及 BRK 在 MONORAIL BM 導軌上的安裝。

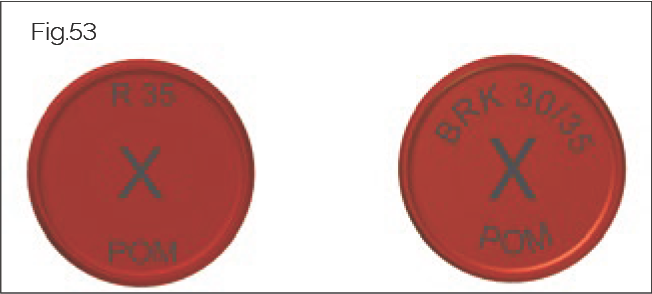

識別

塑膠塞子背面的標記可用於識別它們是用於 MONORAIL MR 的 MRK 塑膠塞子(圖右)還是用於 MONORAIL BM 的 BRK 塑膠塞子(圖左)。

塑膠塞子尺寸請見第 72 頁「附錄」。

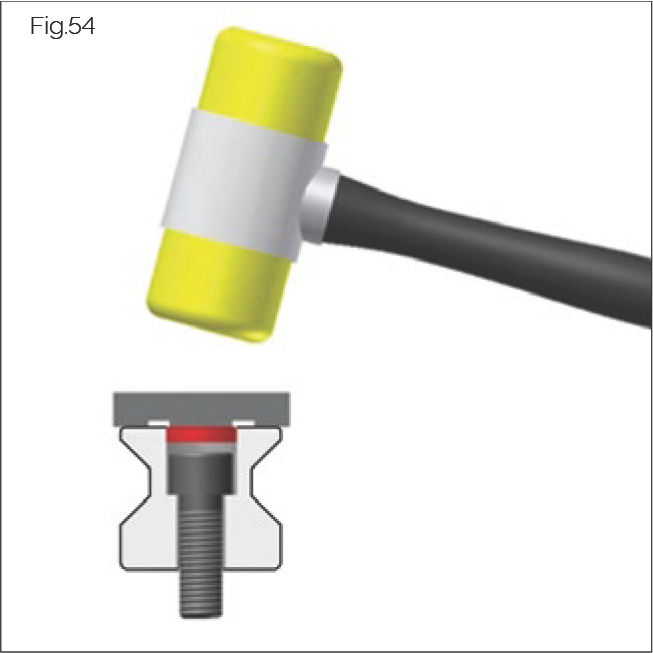

所需工具

使用塑膠錘和墊片(如有機玻璃塊或組裝導軌)進行安裝。

組裝過程

- 清潔導軌固定孔。

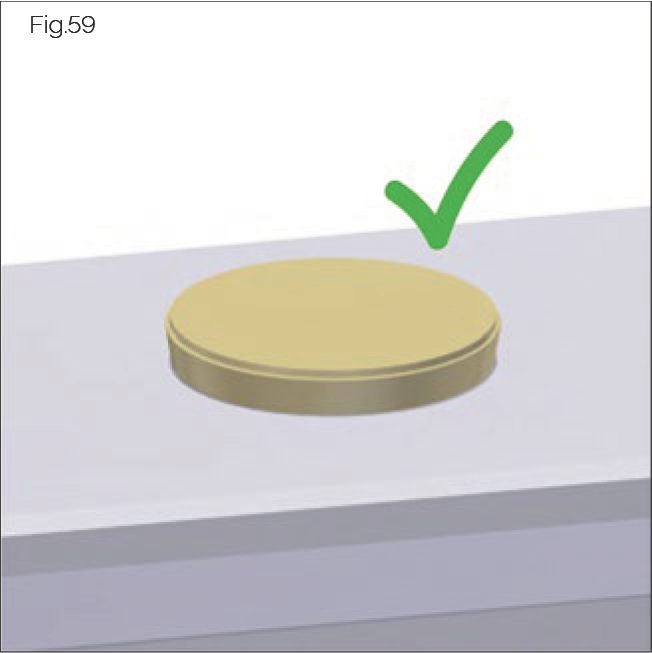

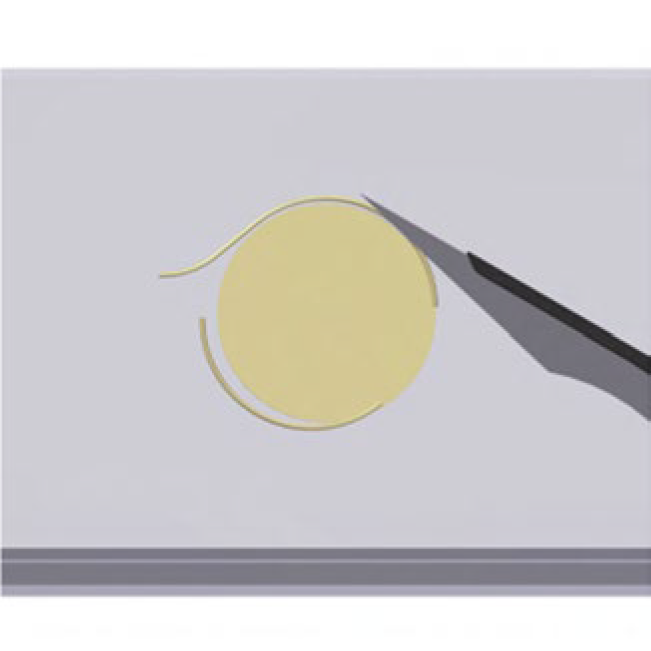

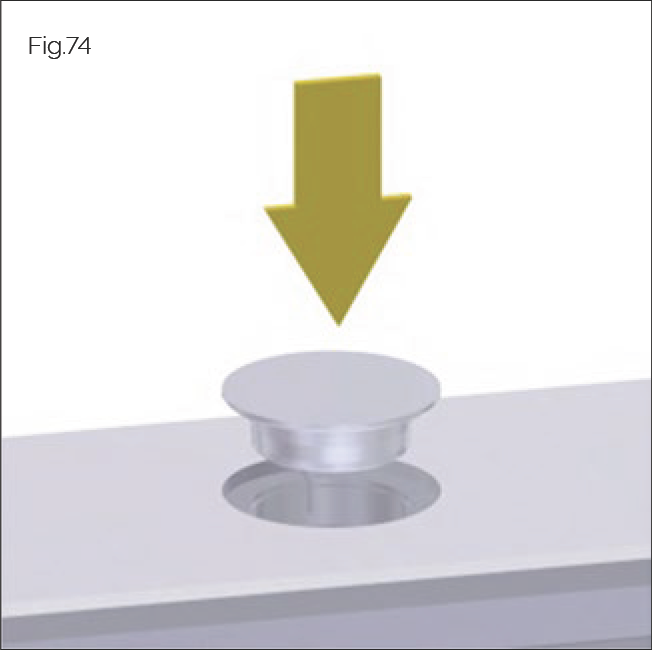

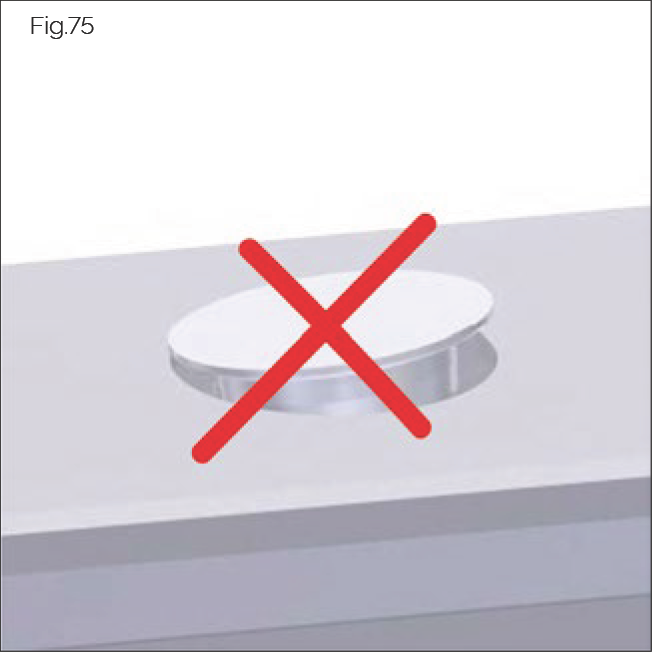

- 將塞子放入導軌固定孔中。確保塞子與導軌表面平行放置。

- 輕輕錘入塞子。

- 檢查它們是否正確就位。

- 去除任何碎屑。

- 將塞子錘入直到與表面齊平。

塑膠塞子安裝教學影片

塑膠塞子 MRK/BRK 安裝

導軌固定孔專用塑膠塞子的安裝方式。MRK 用於 MONORAIL MR 系列,BRK 用於 MONORAIL BM 系列,可防止異物進入螺絲孔。| 片長:約 1 分鐘

7.2.2 MRS/BRS 黃銅塞子

CAUTION! / 小心!

鋒利邊緣導軌固定孔和剪切或飛濺黃銅碎屑造成的人身傷害風險!

可能導致割傷。

- 佩戴手套。

- 使用壓縮空氣時佩戴護目鏡。

CAUTION! / 小心!

不遵守製造商指引造成的人身傷害風險!

液壓元件可能損壞和故障,導致傷害。

- 遵循製造商的安裝、操作和維護說明。

本節描述使用 MWH 或 BWH 液壓組裝工具和 MZH 液壓缸,在 MONORAIL MR 導軌上安裝 MRS 塞子,以及在 MONORAIL BM 導軌上安裝 BRS 黃銅塞子。

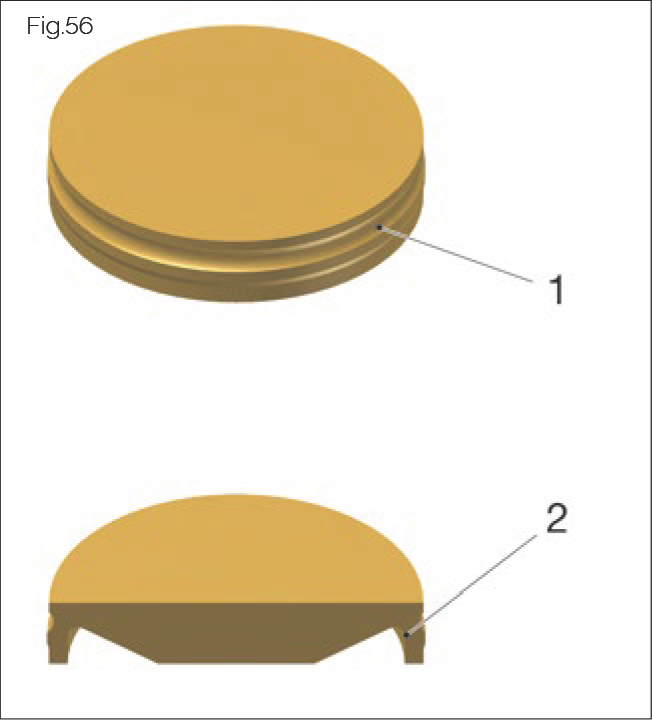

識別

MRS 和 BRS 黃銅塞子通常具有不同的結構。以下顯示了不同塞子的幾何特性,可用於識別黃銅塞子。

MRS 黃銅塞子具有錐形外輪廓 (1)。塞子頂面 (2) 有環形凹陷。

BRS 黃銅塞子具有環形槽 (1)。黃銅塞子底面有凹槽 (2)。

BRS 塞子需要帶有非倒角安裝孔的特殊 BM 導軌。

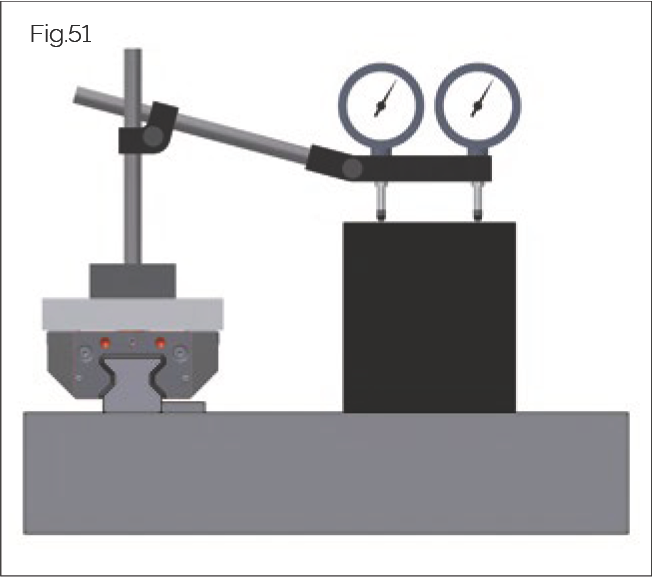

液壓裝置

推薦性能規格:

- 標稱工作壓力 200 至最大 350 bar

- 容量 > 5.8 l/min @ 190 bar

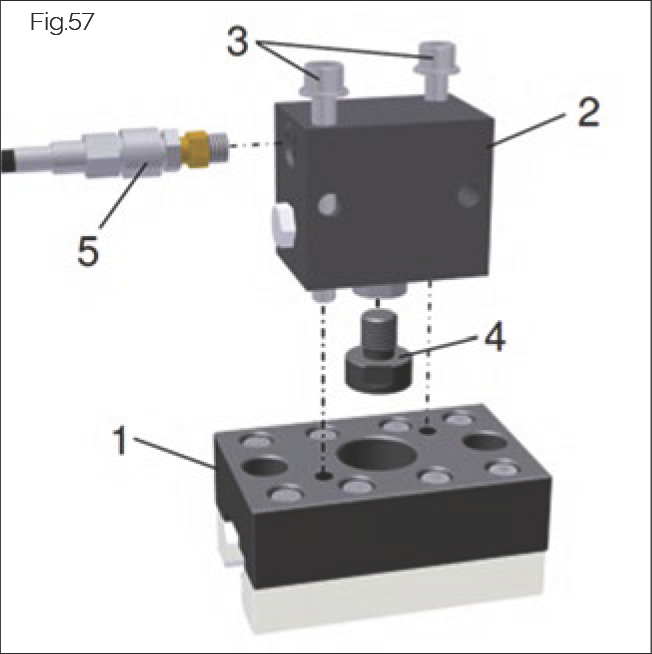

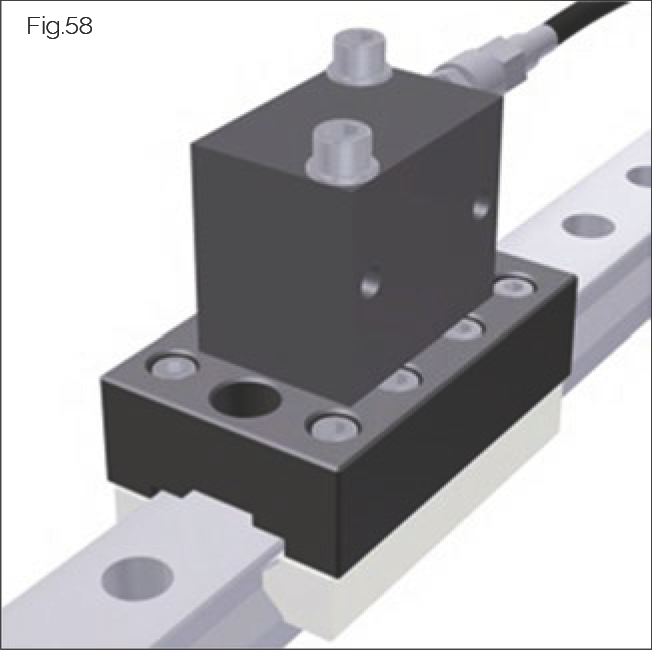

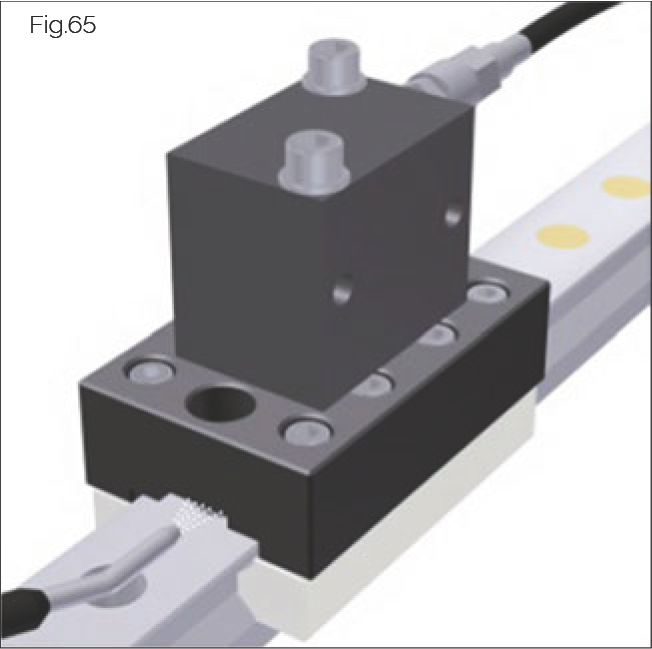

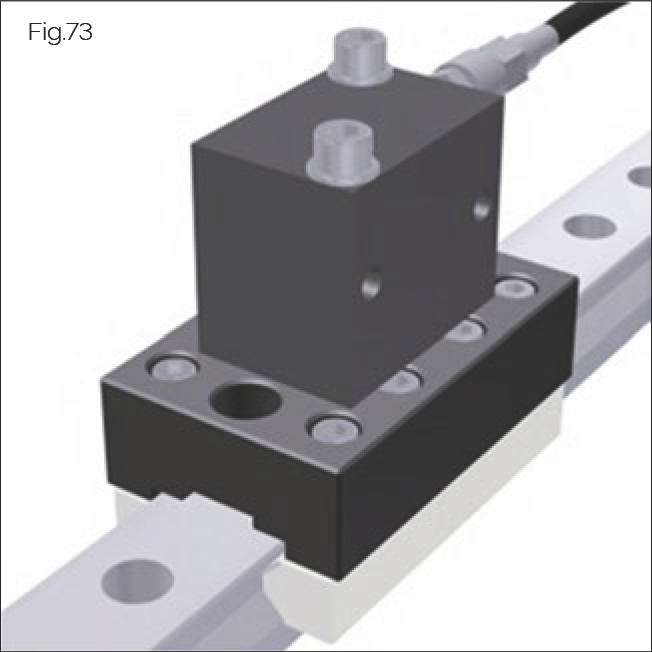

MWH/BWH* 組裝工具

SCHNEEBERGER 建議使用 MWH/BWH 液壓組裝工具正確安裝黃銅塞子。該工具由尺寸相關的滑動鞋和 MWH/BWH 壓製沖頭以及通用的 MZH 液壓缸組成,必須單獨訂購。液壓缸是帶彈簧回復的簡單操作塊式液壓缸。所需的快速連接器不包含在交付中。

雖然 MWH/BWH 組裝工具原則上免維護,但壓製沖頭在長期使用後可能會顯示磨損跡象。這可能影響塞子可達到的位置公差,並導致超出允許值。因此,必須定期檢查壓製沖頭,必要時更換。沖頭可從 SCHNEEBERGER 作為替換零件獲得。

對於 MZH 液壓缸,應遵循製造商操作說明中規定的維護規程。

組裝:

- 用手將壓製沖頭 (4) 擰入液壓缸 (2) 直到停止,並輕輕擰緊。

- 使用附帶的螺絲 (3) 將 MZH 液壓缸 (2) 和滑動鞋 (1) 連接。

- 使用快速連接器 (5) 將液壓裝置連接到液壓缸的 1/4" 液壓螺紋。

- 組裝工具尺寸請見第 71 頁「配件尺寸」。

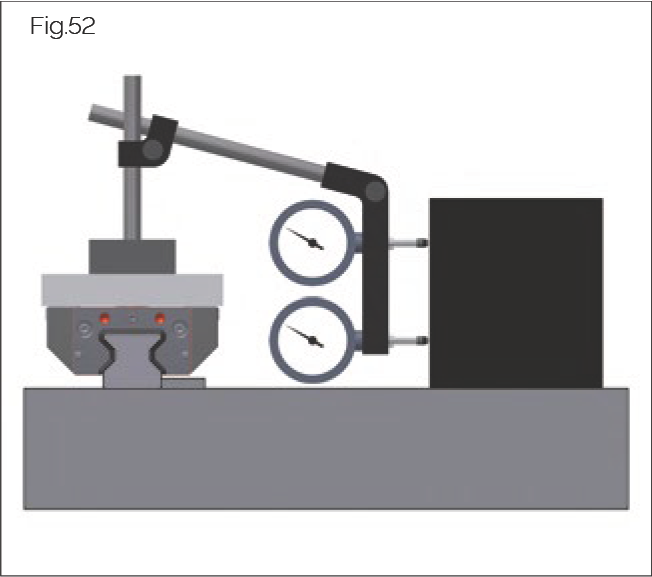

組裝過程

- 將 MWH/BWH 組裝工具安裝到導軌上。建議為此使用 MRM/BRM 組裝導軌。

*圖示為 MWH。BWH 的滑動鞋不同。

- 將 MRS 黃銅塞子(錐形)的較小直徑端朝下插入。將 BRS 黃銅塞子的凹槽面朝下插入。

確保塞子在固定孔中與頂面平行放置。

- 將組裝工具滑過塞子並將其置中定位。

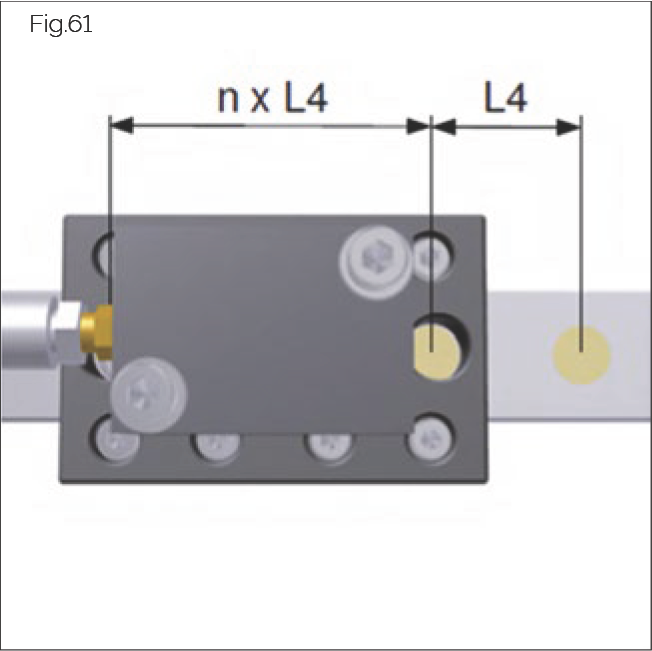

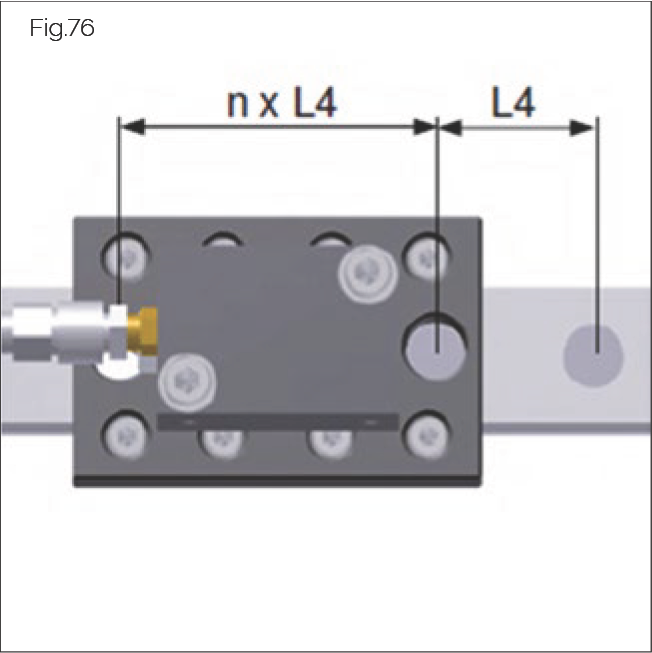

- 滑動組裝工具直到兩個外部控制孔或凹槽正好位於導軌固定孔上方。(根據尺寸,控制孔距安裝位置為一個或兩個 L4 孔間距。)

→ 已達到沖壓位置。

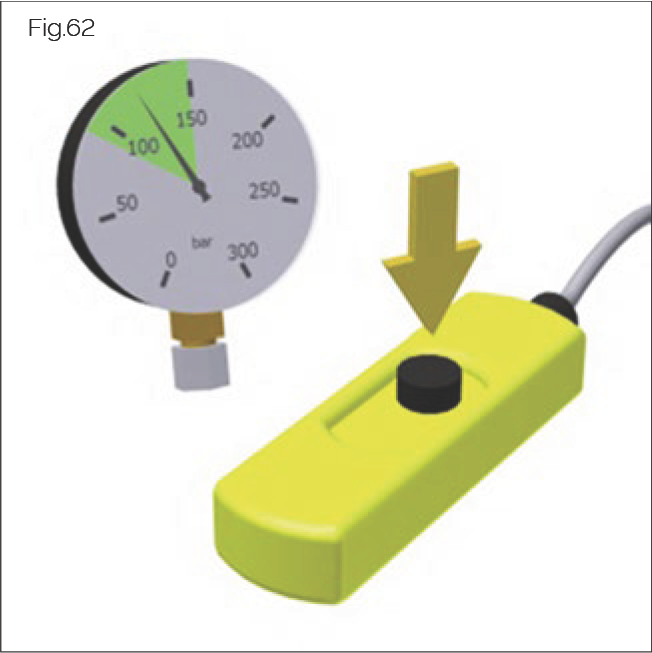

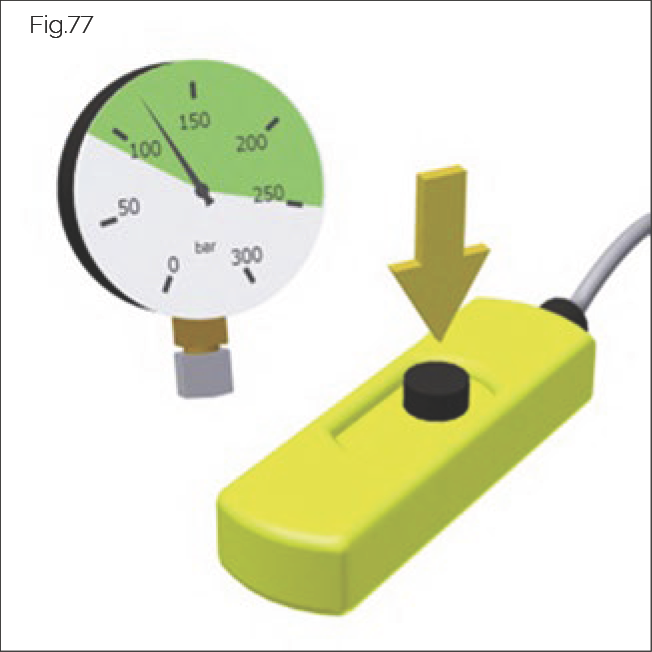

- 開啟液壓裝置,使用壓力控制閥設定所需壓力。

推薦壓力:

- MRS:80 至 120 bar(MR 100 為 250 bar)

- BRS:80 至 120 bar

注意:所需的沖壓壓力取決於尺寸和製造公差。個別情況可能需要使用更高壓力。

ATTENTION! / 注意!

超出允許操作壓力造成的材料損壞風險!

塞子/工具可能損壞。

- 切勿超過液壓缸的允許操作壓力 350 bar。

- 短暫操作單手控制面板以激活液壓缸。

→ 您會聽到清脆的喀噠聲。

- 立即釋放液壓缸的電源開關。

→ 液壓缸將返回其初始位置。

- 將組裝工具滑到一側。

→ 塞子已預壓入,突出導軌表面約 0.2 - 0.3 mm。

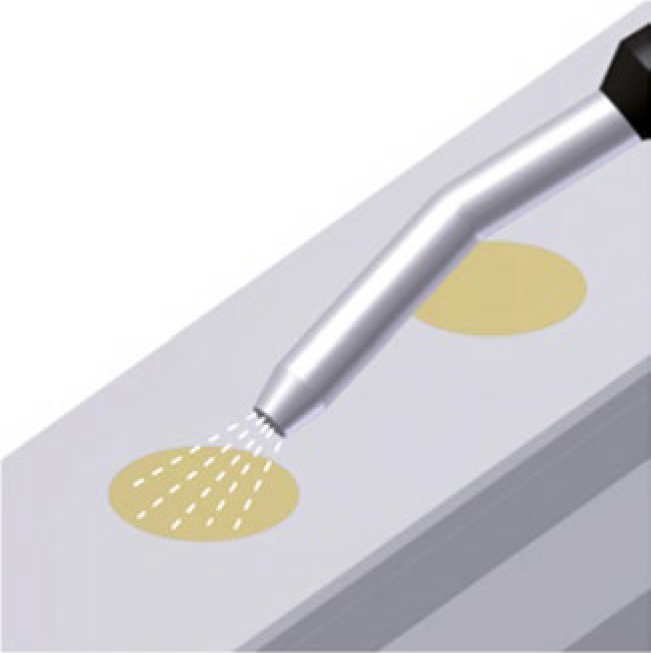

- 去除壓製過程產生的碎屑,或使用合適的工具(手術刀、鋒利刀片等)清除。確保塞子和導軌不被劃傷。

- 使用壓縮空氣從導軌表面吹走鬆散碎屑。必要時使用黃銅刷清除殘留碎屑。檢查是否已清除所有碎屑。

- 用壓縮空氣吹走滑動鞋與導軌上表面之間間隙中的碎屑,以清除黏附在壓製沖頭上的碎屑。

- 再次將組裝工具滑到正在壓製的塞子上方並定位。重複壓製過程。

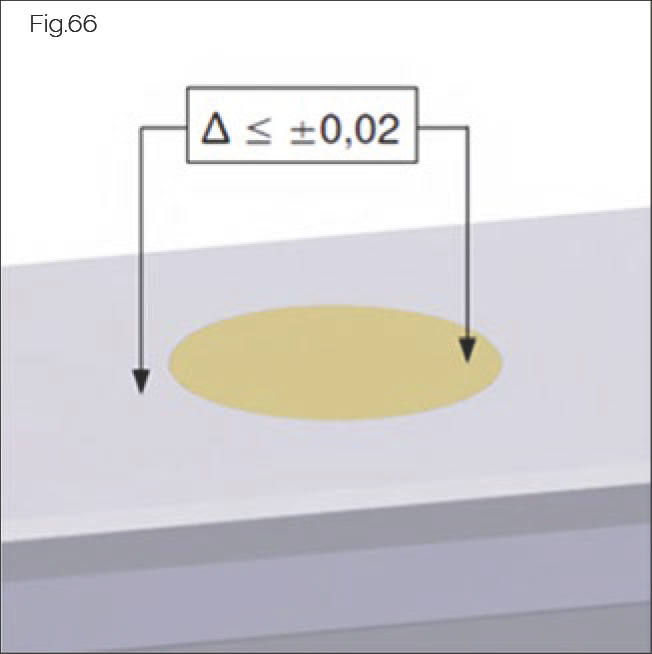

→ 塞子已完全壓入,現在與導軌表面齊平。

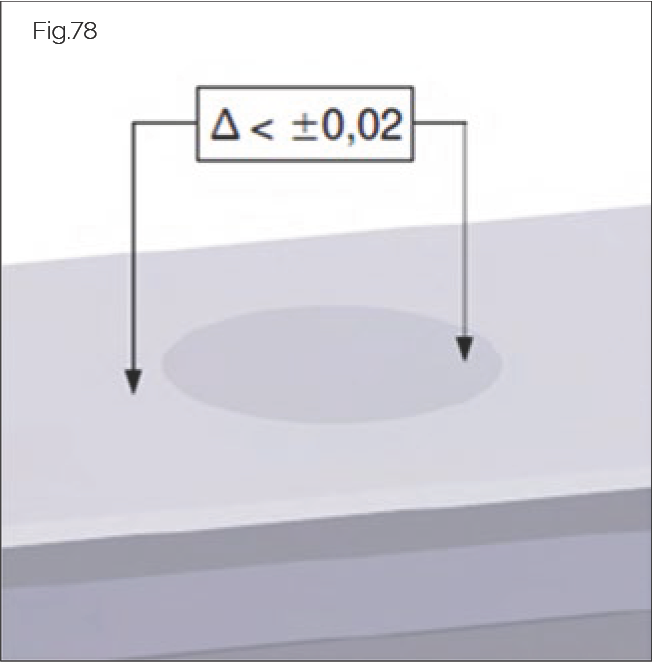

- 檢查導軌與塞子上表面之間的高度差是否允許(在塞子或固定孔邊緣測量為 +/- 0.02 mm)。

- 必要時使用更高壓力重複壓製過程,直到達到正確位置。

- 確保沒有殘留碎屑或毛刺。必要時使用拋光海綿修整塞子和導軌表面。

- 確保塞子位置正確。

拆卸

正確安裝後,黃銅塞子會非常牢固地固定在導軌固定孔中。因此我們建議使用適當的拔取裝置進行拆卸。標準內六角螺絲適用於此目的。推薦的螺絲和芯孔直徑見第 75 頁「螺絲擰緊扭矩」。

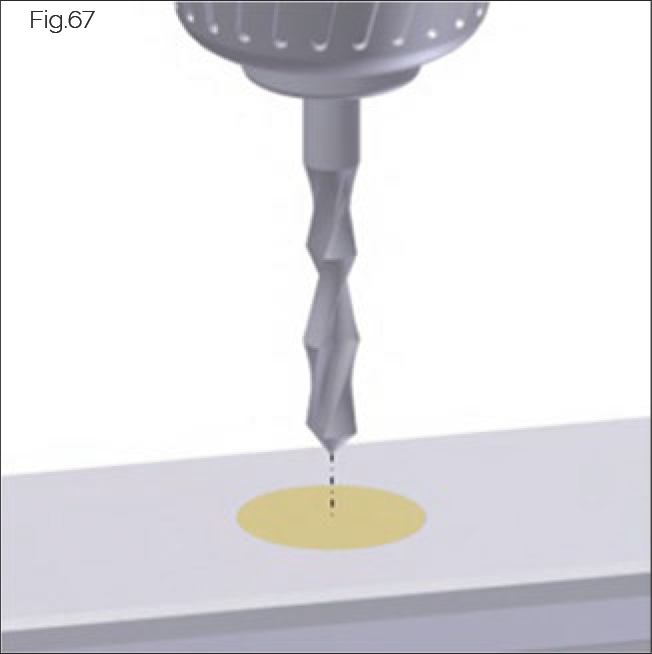

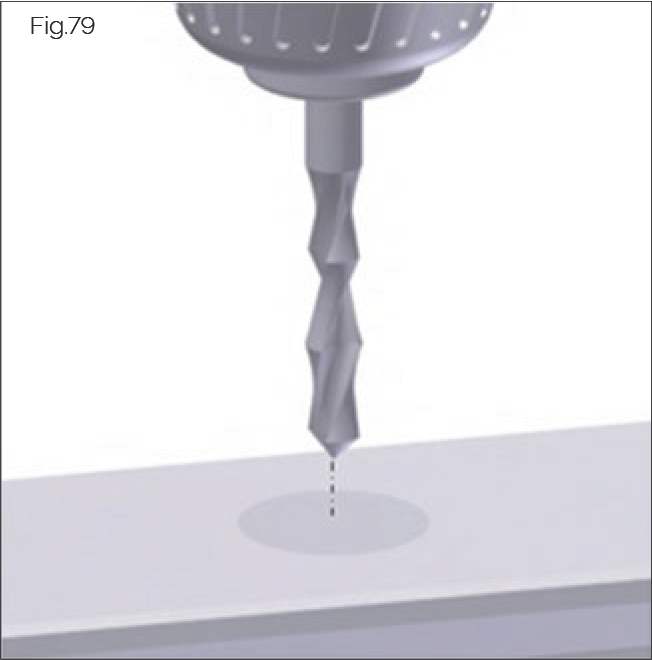

- 在塞子中心做一個沖孔標記,然後使用手持電鑽在此點鑽透塞子。注意不要損壞導軌緊固螺絲。鑽頭直徑應根據使用的內六角螺絲選擇。

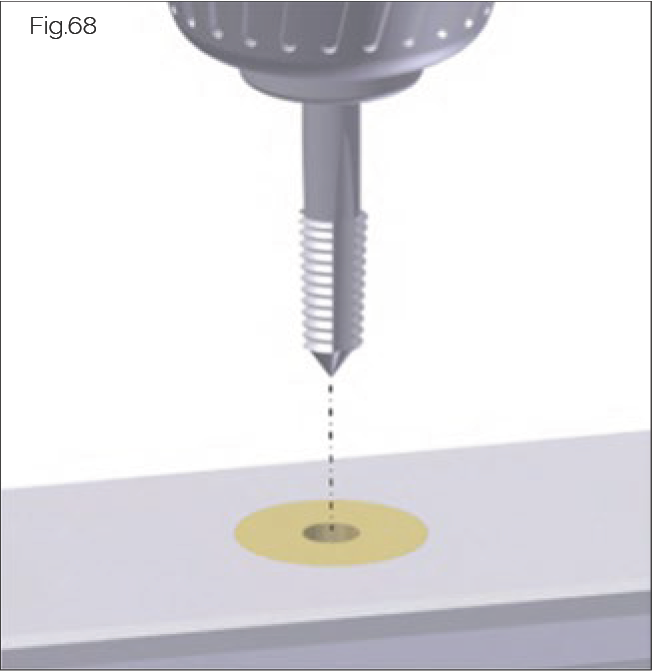

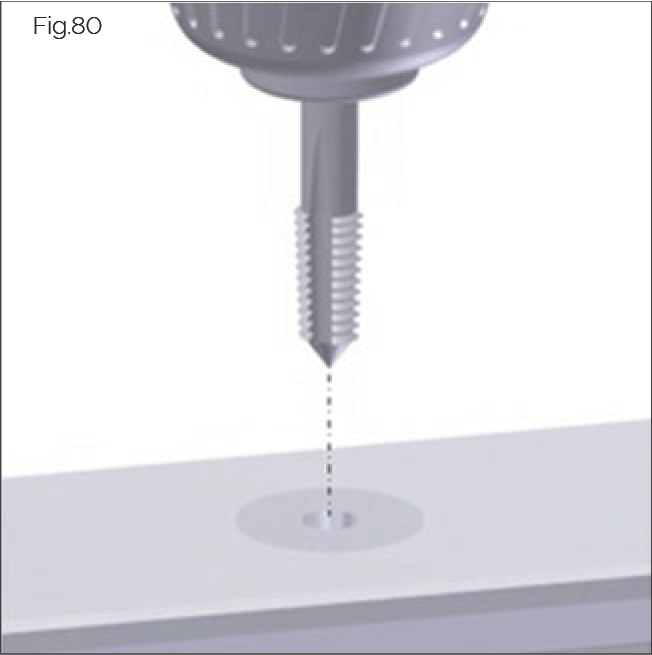

- 使用攻絲器在塞子中攻螺紋。去除螺紋中的碎屑。

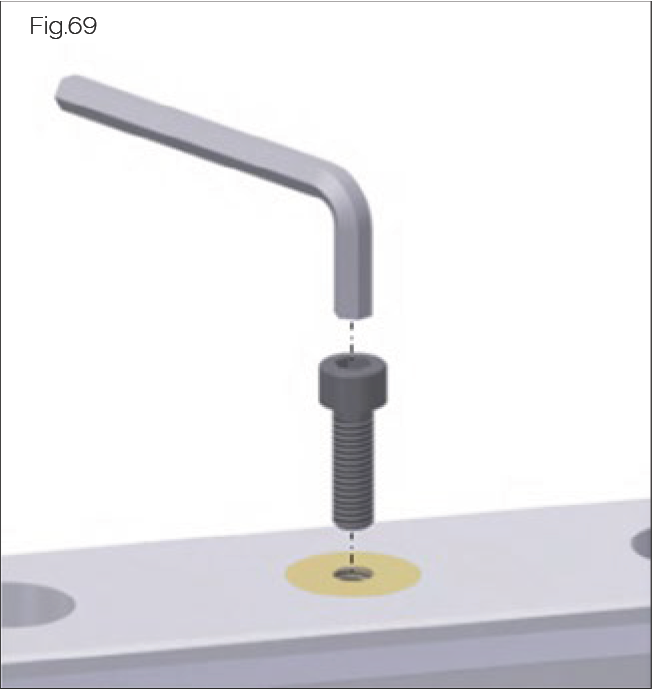

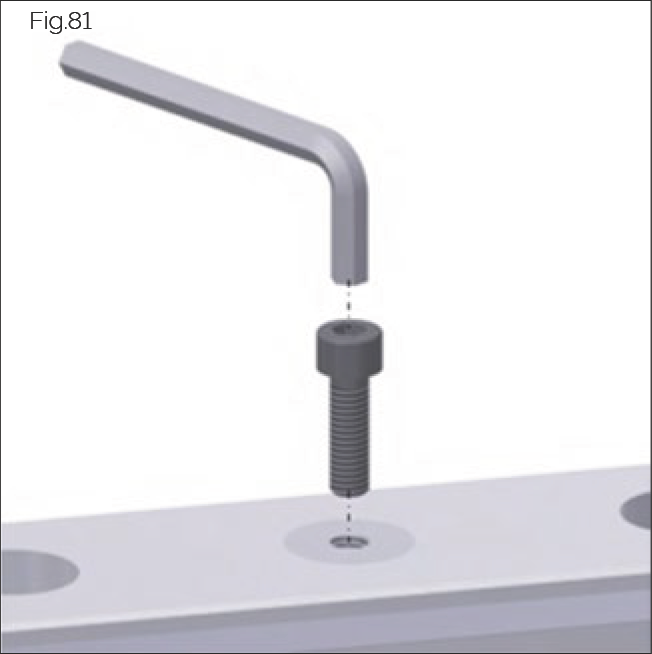

- 用手將內六角螺絲擰入塞子,直到螺絲尖端接觸導軌緊固螺絲頭部。

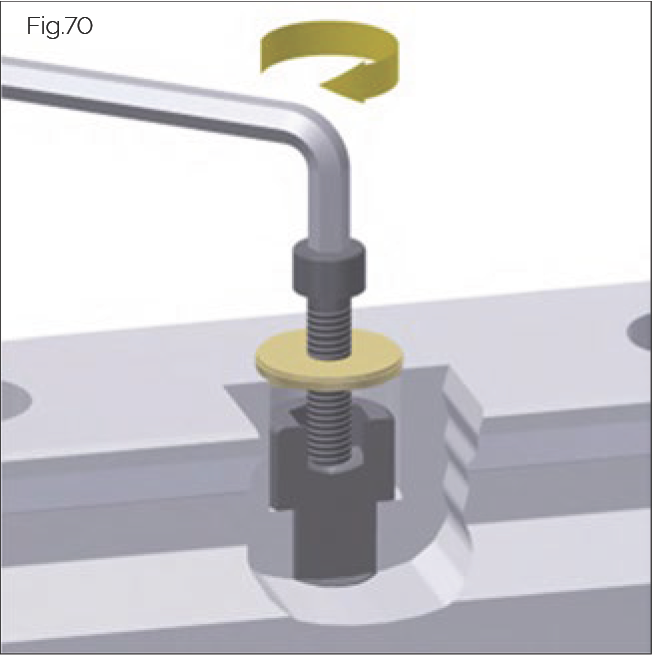

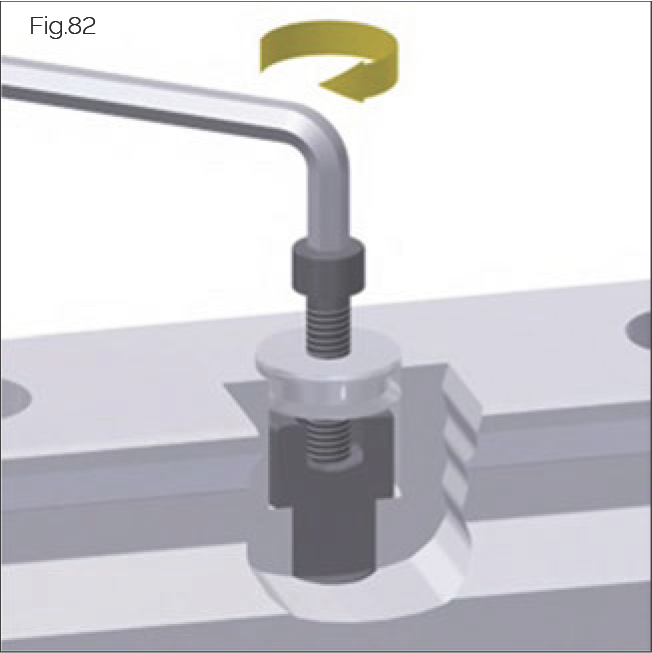

- 使用合適的內六角扳手擰緊螺絲。

→ 塞子會向上被頂出(見圖)。

- 繼續擰緊螺絲直到塞子完全拔出。

- 用手取出塞子。

- 檢查導軌固定孔和緊固螺絲是否有損壞。必要時使用研磨工具修整固定孔並更換緊固螺絲。

金屬塞子安裝教學影片

以下影片同時適用於 MRS/BRS 黃銅塞子及 MRZ 鋼製塞子的安裝程序。

金屬塞子 MRS/MRZ 安裝

MRS 為黃銅材質、MRZ 為鋼製,適用於高污染或需要更高防護等級的環境。需使用 MWH 液壓工具安裝。| 片長:約 4 分鐘

7.2.3 MRZ 鋼製塞子

CAUTION! / 小心!

鋒利邊緣造成人身傷害風險!

可能導致割傷。

- 佩戴手套。

- 當滑塊通過未密封的導軌固定孔時,用組裝保護條保護刮油器。

CAUTION! / 小心!

不遵守製造商指南造成人身傷害風險!

液壓元件可能損壞並發生故障,導致受傷。

- 遵守製造商的安裝、操作和維護說明。

本節描述使用 MWH 液壓組裝工具在 MONORAIL MR 導軌上安裝 MRZ 鋼製塞子以覆蓋導軌固定孔。

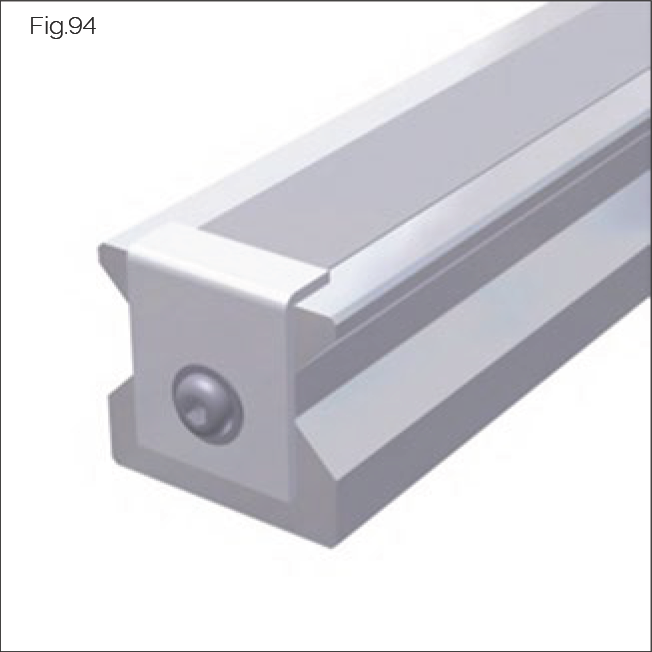

功能原理

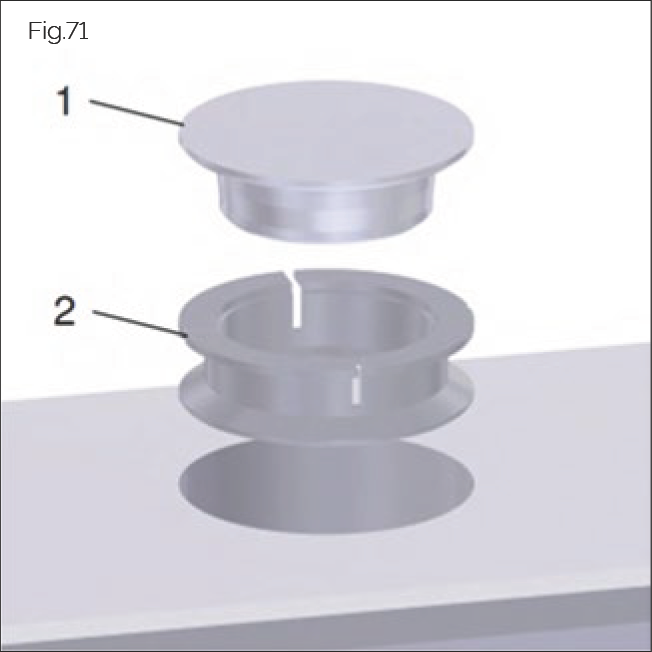

由防銹不鏽鋼製成的兩件式 MRZ 鋼製塞子由實際塞子 (1) 和夾緊環 (2) 組成。夾緊環有兩個環形法蘭和一個帶有多個槽的上表面。在組裝過程中,夾緊環被鬆散地放置在導軌固定孔中的螺絲頭上。略呈錐形的塞子有一個板狀的上表面,其直徑與導軌固定孔的直徑大致相符。

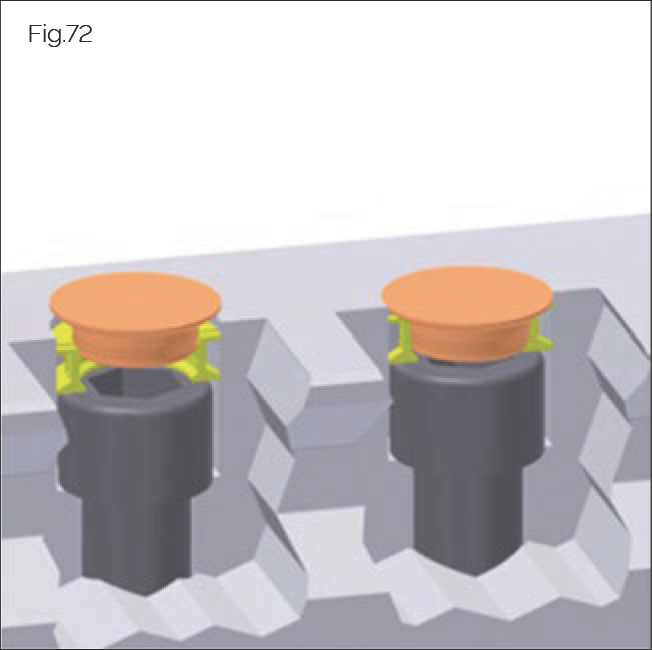

將塞子壓入夾緊環會使後者略微膨脹,將環壓向固定孔壁並在固定孔和塞子之間產生鎖定力。這種功能原理確保了塞子在導軌固定孔中非常牢固的抓握和密封,以及塞子相對於導軌表面的齊平定位,以實現滑塊刮油器的最佳功能。

需要的工具

MWH 安裝工具

有關 MWH 組裝工具及其組裝的說明,請參見第 34 頁「MRS/BRS 黃銅塞子」。

組裝過程

- 將 MWH 組裝工具滑到導軌上。建議為此目的使用 MRM 組裝導軌。

- 將夾緊環放入導軌固定孔內,開槽面朝上。

- 將塞子放在夾緊環上,錐形面朝下。

確保塞子在固定孔中與導軌表面保持平面平行。

注意:夾緊環的上部內側有一個小凹槽,使塞子能夠在輕微壓力下與其對齊。

- 將組裝工具滑到塞子上方並居中定位。

- 滑動組裝工具,直到工具(MWH 25 - 100)中的兩個外部控制孔或凹槽恰好位於導軌固定孔上方。(根據尺寸,控制孔距安裝位置為一個或兩個 L4 孔距。)

→ 已到達壓製位置。

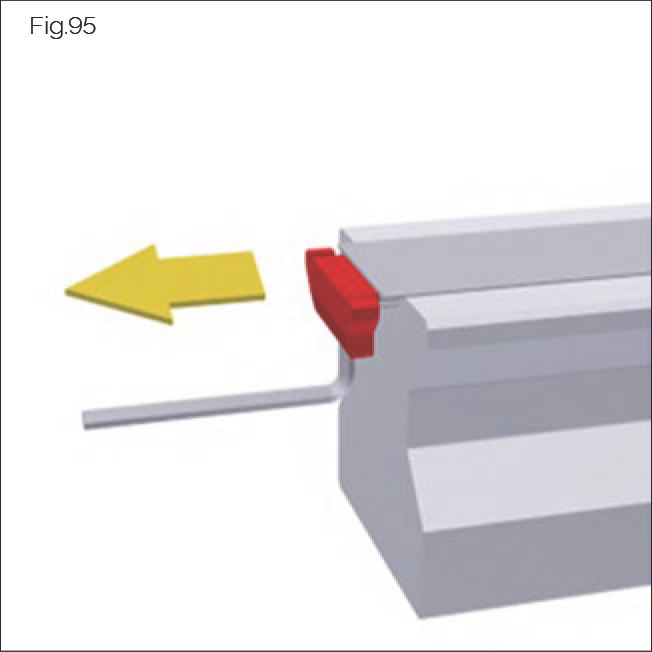

注意:為了在導軌末端安裝塞子,組裝工具可以滑過導軌末端。

- 開啟液壓裝置並使用壓力控制閥設定所需壓力。

建議壓力:100 至 200 bar

注意:所需的壓製壓力取決於尺寸和製造公差。個別情況可能需要更高的壓力,最高約 250 bar。

ATTENTION! / 注意!

超出允許操作壓力造成的材料損壞風險!

塞子/工具可能損壞。

- 切勿超過液壓缸的允許操作壓力 350 bar。

- 短暫操作單手控制面板以激活 MZH 液壓缸。

→ 您會聽到清脆的喀噠聲。

- 立即釋放液壓缸的電源開關。

→ 液壓缸將返回其初始位置。

- 將組裝工具滑到一側。

→ 塞子已完全壓入,現在與導軌表面齊平。

- 確保塞子位置正確:

- 檢查導軌與塞子上表面之間的高度差是否允許(在塞子或固定孔邊緣測量為 +/- 0.02 mm)。

- 必要時使用更高壓力重複壓製過程,直到達到正確位置。

ATTENTION! / 注意!

使用不正確螺絲造成的材料損壞風險!

橫向刮油器/滑塊可能損壞。

- 鋼製塞子的安全功能僅在使用 DIN 912/ISO 4762 高頭螺絲固定導軌時才能得到保證。

- 螺絲頭上的任何標記不得凸起。

拆卸

正確安裝後,鋼製塞子會非常牢固地固定在導軌固定孔中。因此我們建議使用適當的拔取裝置進行拆卸。標準內六角螺絲適用於此目的。推薦的螺絲和芯孔直徑見第 72 頁表格「MRZ 鋼製塞子尺寸」。

- 在塞子中心做一個沖孔標記,然後使用手持電鑽在此點鑽透塞子。注意不要損壞導軌緊固螺絲。鑽頭直徑應根據使用的內六角螺絲選擇。

- 使用攻絲器在塞子中攻螺紋。去除螺紋中的碎屑。

- 用手將內六角螺絲擰入塞子,直到螺絲尖端接觸導軌緊固螺絲頭部。

- 使用合適的內六角扳手擰緊螺絲。

→ 塞子連同夾緊環會向上被頂出(見圖)。

- 繼續擰緊螺絲直到塞子完全拔出。

- 用手取出塞子。

- 檢查導軌固定孔和緊固螺絲是否有損壞。必要時使用研磨工具修整固定孔並更換緊固螺絲。

7.2.4 MAC/BAC 蓋條

本節描述使用 MWC 組裝工具安裝 MONORAIL MR 的 MAC/BAC 蓋條,以及使用 BWC 組裝工具安裝 MONORAIL BM 的蓋條,以覆蓋安裝孔。

保護蓋條安裝教學影片

MAC/BAC 保護蓋條安裝

導軌頂部防塵保護蓋條的安裝方式,可有效防止切屑、灰塵進入滾動區域,延長使用壽命。適用 MONORAIL MR 與 BM 系列。| 片長:約 3 分鐘

CAUTION! / 小心!

蓋條邊緣和末端造成人身傷害風險!

可能導致割傷。

- 佩戴手套。

ATTENTION! / 注意!

彎曲蓋條造成的材料損壞風險!

蓋條在儲存和運輸過程中可能彎曲,這可能導致滑塊刮油器損壞。

- 始終確保蓋條在其全長範圍內得到支撐。

- 不要使用彎曲的蓋條。

識別

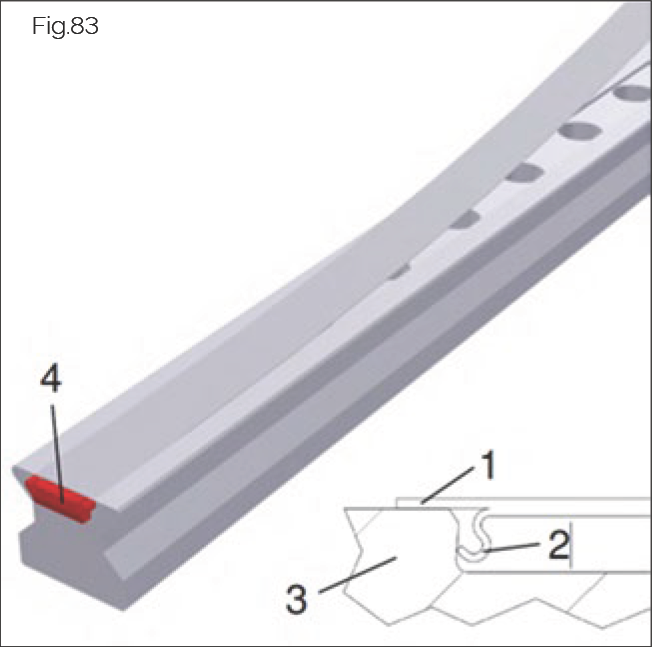

由不鏽鋼彈簧鋼製成的 MAC 蓋條由光滑的鋼帶 (1) 和底面用於固定的 S 形彈簧元件 (2) 組成。安裝在帶有燕尾槽的特殊蓋條導軌 (3) 上進行。安裝後,蓋條平放在導軌固定孔所在區域的導軌上表面上,呈輕微弧形。導軌上表面的邊緣保持未覆蓋狀態。蓋條由鉤入導軌槽並因產生的鎖定配合而保證牢固抓握的 S 形彈簧元件固定到位。蓋條還通過特殊端件 (4) 固定在其末端,這些端件防止固定元件彈回以及蓋條抬起。端件同時密封導軌和蓋條之間的前端間隙。

- 鋼帶

- S 形彈簧元件

- 燕尾槽導軌

- 端件

所需工具

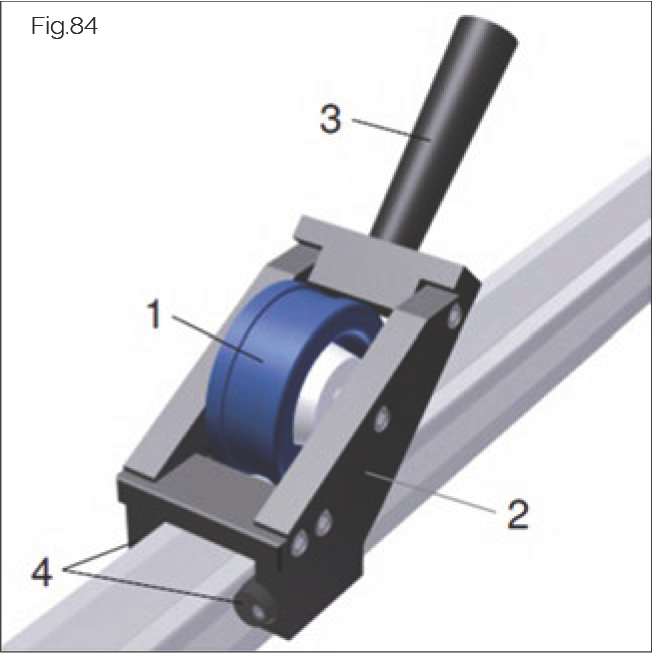

MWC/BWC 組裝工具

- 壓力滾輪

- 外殼

- 手動操作手柄

- 沿導軌傳送工件的滑塊

MWC/BWC 組裝工具免維護。定期檢查組裝工具,必要時更換,因為長期使用可能導致滑動部件磨損。

SCHNEEBERGER 推薦使用手動 MWC 組裝工具正確安裝 MAC 蓋條,可從 SCHNEEBERGER 單獨獲取。

單件蓋條安裝程序

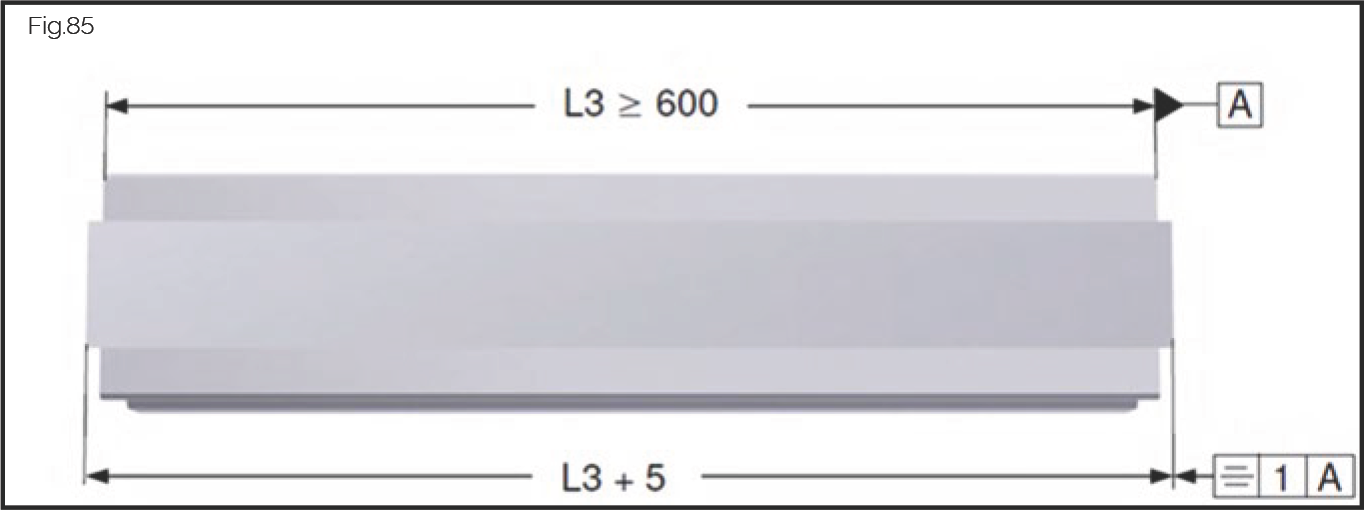

最小長度

- 無固定支架蓋條的最小長度:L3 ≥ 600 mm

- 當導軌長度 < 600 mm 時,必須使用固定支架固定蓋條末端,防止縱向滑動(請參見第 47 頁「單件和多段蓋條安裝完成」)。

對齊

- 將蓋條鬆散放置在導軌上。

- 調整蓋條使其居中定位。

- 當包含用於固定蓋條的標準端件時,蓋條會略長於導軌。

- 正確對齊的蓋條在每個導軌端應有 2 - 3.5 mm 的懸伸量。

注意:確保遵守此數值以保證端件的正常功能。

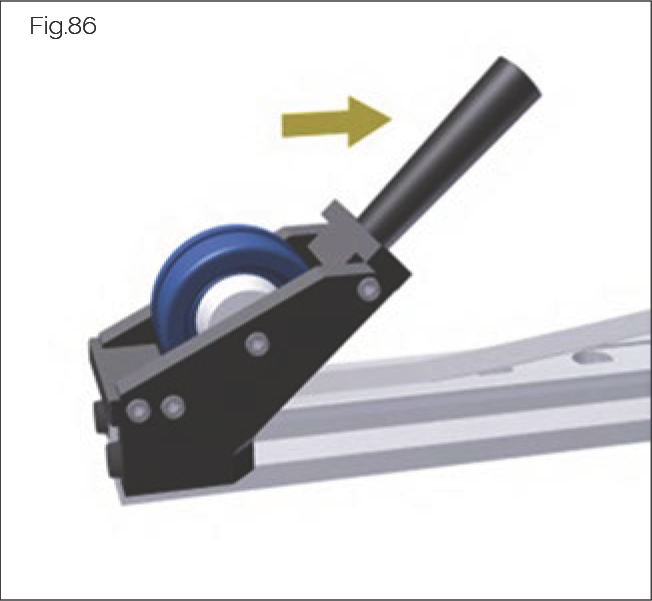

安裝

- 將 MWC/BWC 組裝工具安裝到導軌的一端。

→ 手柄將指向導軌末端。

- 將蓋條壓入導軌槽中:

- 從導軌末端約 100 - 200 mm 處開始。

- 同時傾斜工具並向前移動。

→ 蓋條會可聽見地卡入槽中。

注意:不要在導軌末端彎曲自由蓋條末端。只將組裝工具移動到導軌末端。施加壓力時不要將壓力滾輪移過導軌末端。

- 將組裝工具的手柄轉向安裝方向。

- 將組裝工具滑回導軌上方。

- 將蓋條沿導軌全長壓入槽中。向前傾斜工具同時移動。

長度 > 6000 mm 蓋條安裝程序

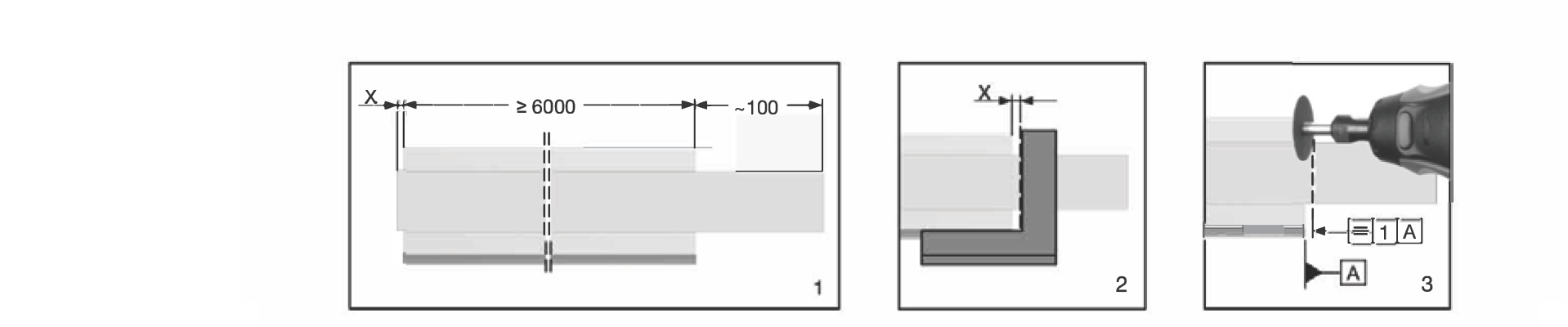

1. 對齊(X = 2-3.5 mm, ≥6000 mm, ~100 mm) 2. 標記切割位置(X = 2.5 ± 0.5 mm) 3. 使用切割機裁切

交貨狀態:長度 > 6000 mm 的蓋條交貨時為加長尺寸,安裝後必須由客戶在一側切斷。

對齊:安裝前,將蓋條鬆散放置在導軌上並對齊,使蓋條在導軌一端伸出 X = 2 - 3.5 mm。必須遵守此數值以確保固定蓋條的端件安全功能。蓋條將在對面的導軌末端伸出約 100 mm(見上圖 Fig.1)。

安裝:按照蓋條 MAC/BAC 安裝說明,從短懸伸端的導軌末端開始,將蓋條安裝在整個導軌長度上。

切斷:安裝後,切除長蓋條末端:

- 借助角尺標記切割邊緣(見上圖 Fig.2,懸伸量 X = 2.5 ± 0.5 mm)。

- 使用切割機或鋼鋸將蓋條垂直切斷(見上圖 Fig.3)。

- 去除切割邊緣頂部和底部的毛刺,例如使用油石。

完成安裝:檢查蓋條是否正確定位,並按照 MAC/BAC 安裝說明在兩側安裝端件。

多段蓋條安裝程序

一般

多段蓋條僅應在例如由於軸長度較長而鋪設多段導軌且安裝情況需要時使用。對接接合處始終是滑塊刮油器的潛在問題點,應盡量避免。

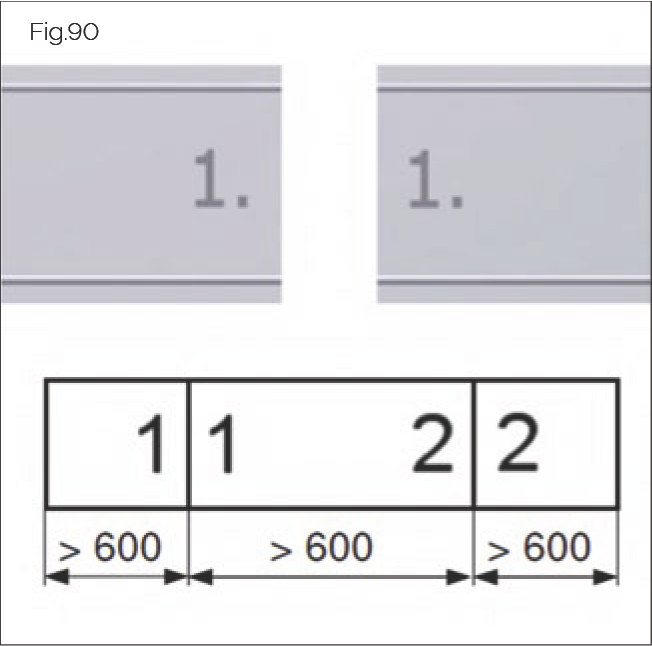

最小長度

最小段長度:600 mm

導軌安裝

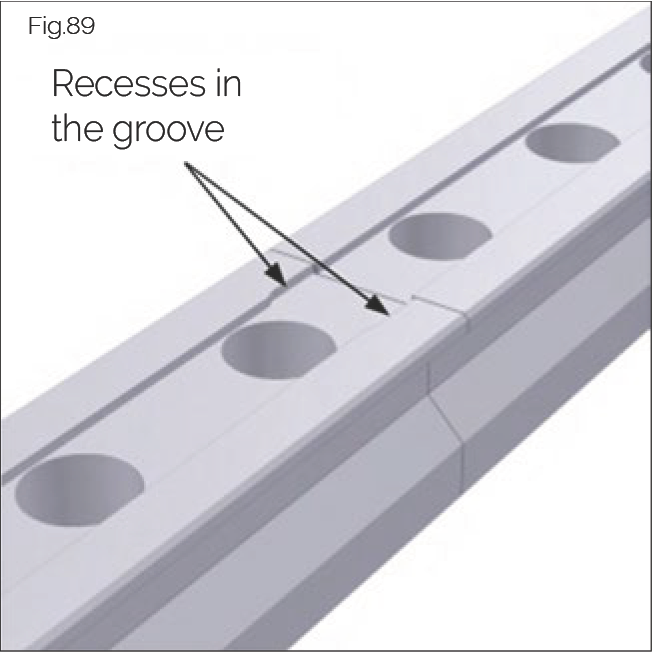

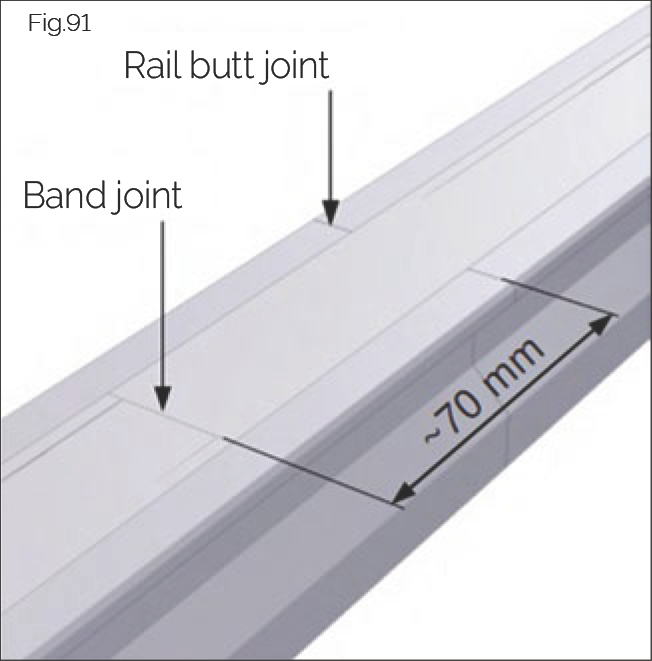

按照第 21 頁「導軌處理」安裝用於蓋條的多段導軌。安裝導軌段,使每個對接接合處的蓋條槽由後續導軌段延續(見圖)。

安裝

多段蓋條應按照單件蓋條相同的程序安裝(請參見「單件蓋條安裝程序」)。遵循蓋條的編號。與多段導軌一樣,各個蓋條組件在其底面的接合區域標有對接接合處編號。

將來,蓋帶 MAC 和 BAC 將在保護膜上附加標籤:

- SCHNEEBERGER + 類型 + 尺寸

- 方向箭頭

在切割和安裝時(無論導軌的止動側如何),箭頭必須指向 R1 側。

- 安裝第一段蓋條。

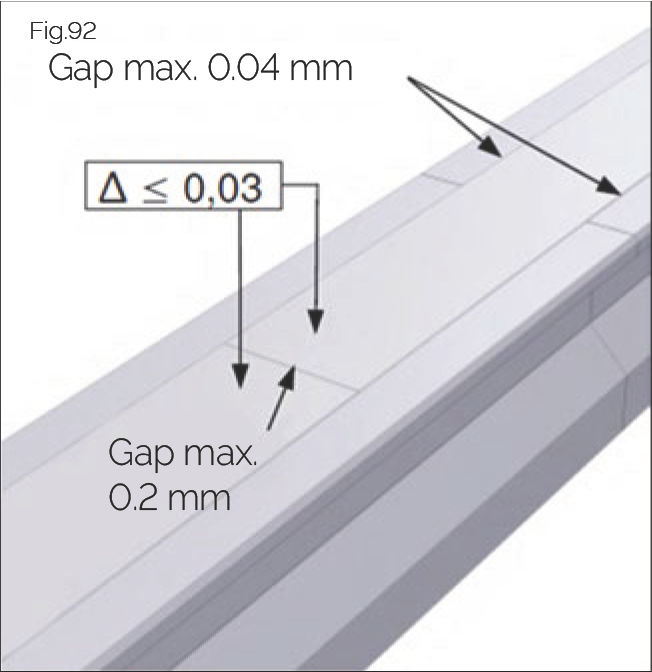

- 安裝所有後續蓋條,使它們在每個接合處無縫(間隙 < 0.2 mm)。

對齊

蓋條和導軌在多段導軌情況下長度不同。始終將蓋條和導軌接合處偏移約 70 mm 安裝。

單件和多段蓋條安裝完成

- 檢查蓋條是否正確定位並與導軌齊平:

- 蓋條有輕微向上的弧度,其邊緣接觸導軌表面。

- 導軌和蓋條之間的允許間隙為 0.04 mm。

- 包括弧度在內的蓋條高度最大為 0.6 mm。

- 對接接合處蓋條之間的高度差最大為 0.03 mm。

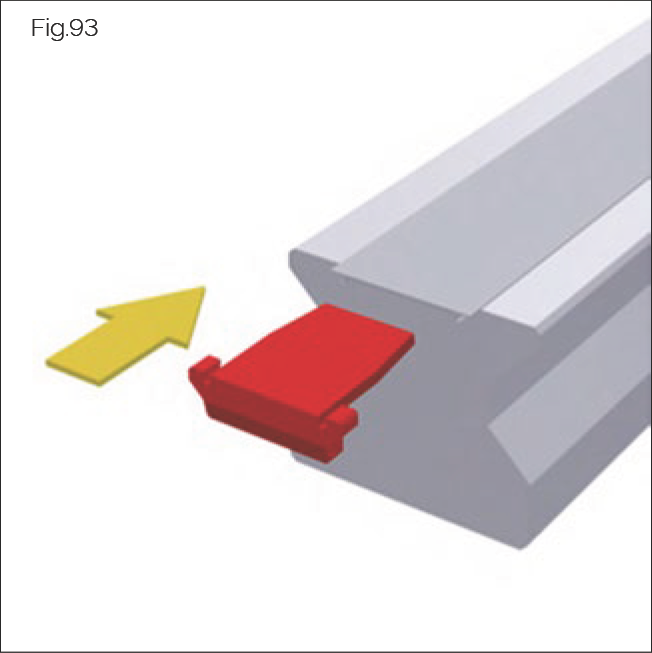

- 將端件滑入導軌兩端蓋條和導軌槽之間的間隙,直到停止。

- 用 MONORAIL 導軌潤滑劑輕微潤濕整個導軌表面。

注意:對於長度 < 600 mm 的蓋條,使用鋼製支架而非端件固定蓋條末端(請參見下一節「鋼製固定帶」)。

鋼製固定帶

在機械應力增加的情況下,例如在開放切屑區域,可以使用鋼製支架代替紅色塑膠端件固定蓋條末端。在這種情況下,必須將伸出的蓋條末端切斷並去除毛刺,並在導軌前端引入螺紋固定孔。僅當導軌已進行感應淬火時才建議加裝鋼製固定帶。有關固定帶尺寸和螺紋固定孔,請參見第 72 頁「附錄」。

鋼製固定帶不屬於標準蓋條交貨範圍,必須單獨訂購。

拆卸

- 移除端件:

- 將內六角扳手鉤入端件底部。

- 平行於導軌將端件從槽中拉出。

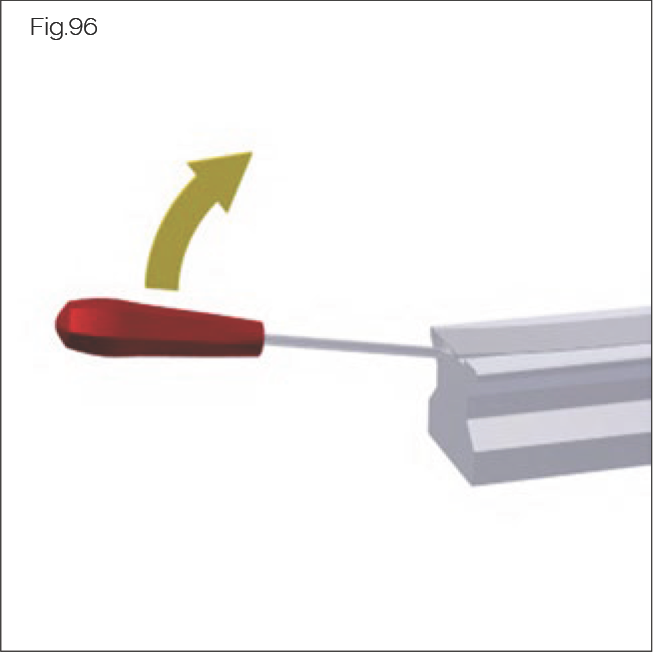

- 使用螺絲刀在導軌一端將蓋條從槽中抬起幾毫米。

- 用手抓住蓋條末端並抬起。

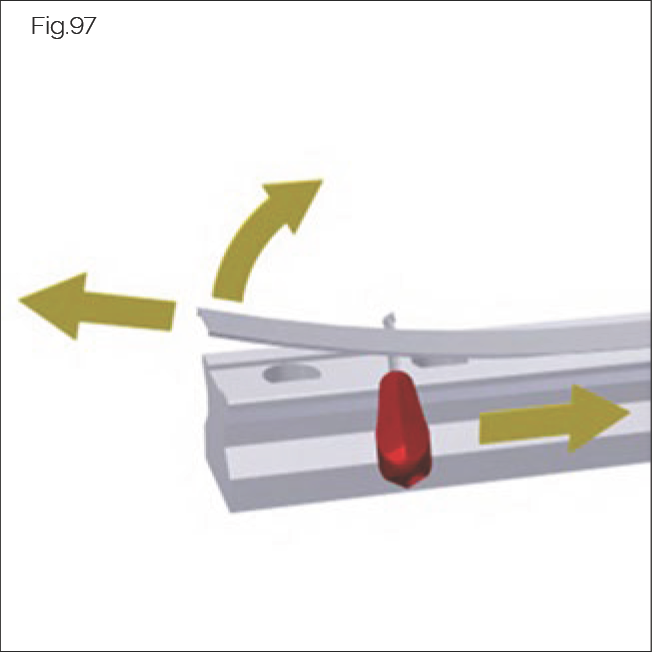

- 將螺絲刀橫向插入導軌和蓋條之間。

- 沿導軌長度滑動螺絲刀,抬起蓋條。注意不要彎曲或扭曲蓋條。不要讓蓋條或導軌被刮傷。

→ 蓋條從槽中釋放。

- 從導軌全長上拆下蓋條。

- 檢查蓋條是否有損壞:

- 輕微彎曲的蓋條可矯直。

- 更換嚴重彎曲、扭曲、刮傷或其他損壞的蓋條。

- 始終更換端件。端件在拆卸過程中可能損壞或失去固定力。

7.3 去除附加密封件的保護安裝膜(可選)

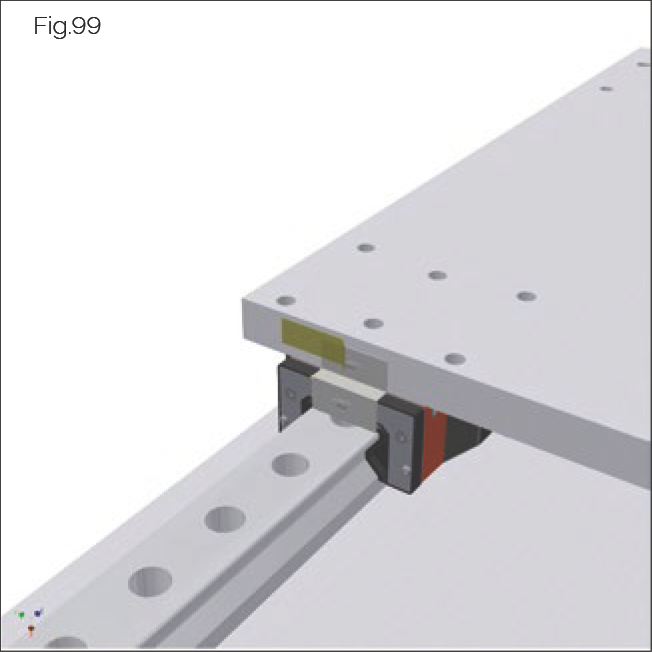

Fig.98

帶有 ZBV/ZCV 附加密封件的滑塊,如果導軌從上方用螺絲固定且固定孔用塞子覆蓋,則會附帶安裝保護膜。安裝保護膜在安裝過程中保護密封唇,只有在導軌固定孔密封後才能去除。

ATTENTION! / 注意!

滑塊滑過開放導軌固定孔邊緣造成的材料損壞風險!

附加密封件可能損壞。

- 僅在固定孔密封後才能去除保護安裝膜。

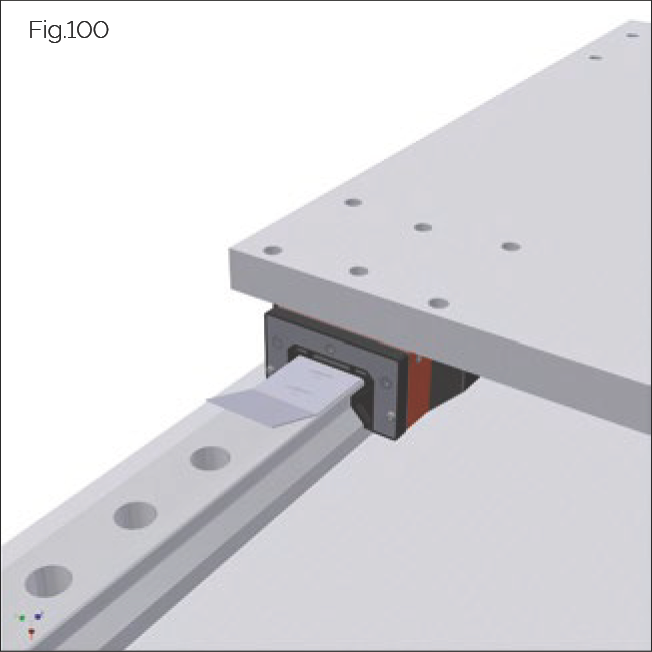

Fig.99

Fig.100

沿導軌方向將保護安裝膜從滑塊上拉開。

7.4 潤滑

潤滑連接器

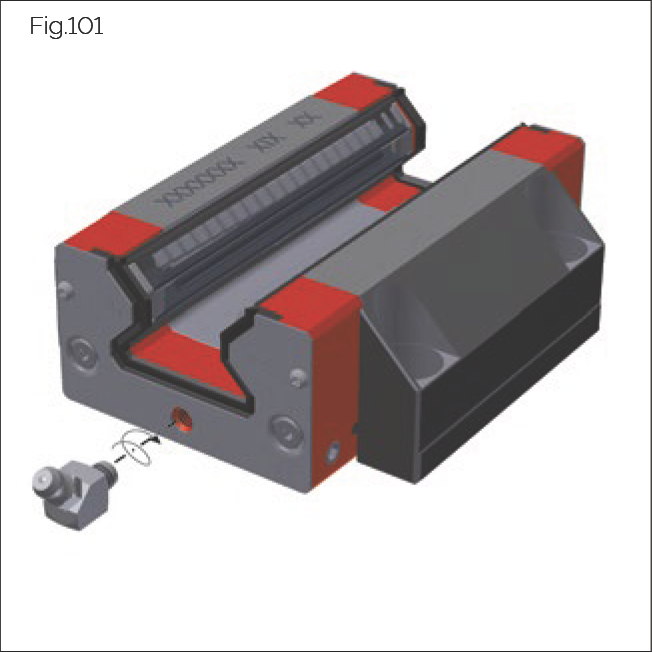

Fig.101

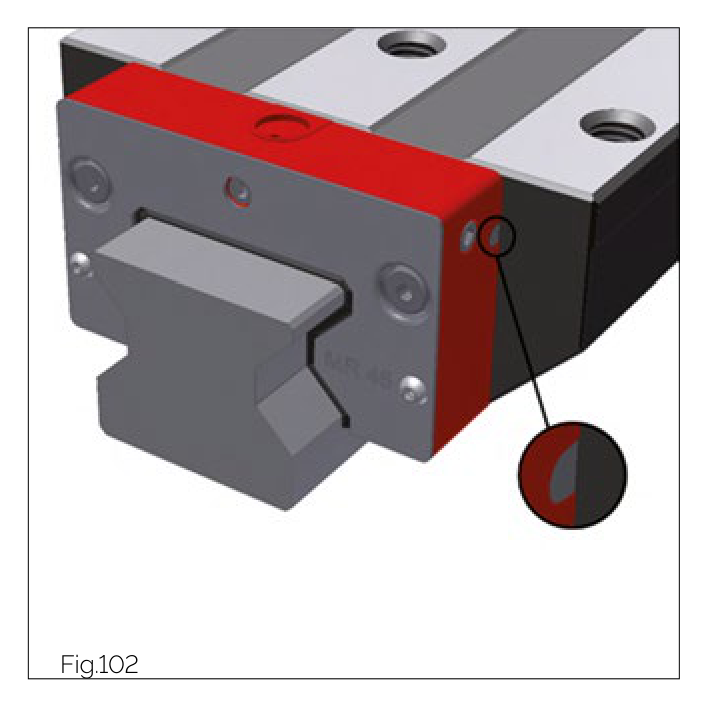

Fig.102

一般

- 潤滑連接器為塑膠螺紋。插入潤滑連接器時請小心操作。

- 最大鎖緊扭矩 = 0.5 Nm。

- 建議旋入端蓋深度 = 4 mm。

- 錐形螺紋的潤滑連接器:最大旋入深度與螺紋長度一致。

潤滑劑分配

滑塊可配備標準潤滑劑分配或分離式潤滑劑分配。

在標準潤滑劑分配的情況下,所有四個滾動面通過單一潤滑連接器供給。潤滑劑分配到端蓋和回流單元中的所有軌道。

在分離式潤滑劑分配的情況下,兩個潤滑連接器分別供給左右軌道。

MONORAIL MR 包含一個指示銷,用於指示端蓋是為標準或分離式潤滑劑分配而建構:

- 黑色銷 - 標準潤滑劑分配。

- 灰色銷 - 分離式潤滑劑分配。

如需將 MONORAIL MR 滑塊從標準轉換為分離式潤滑劑分配,必須完全更換端蓋。

安裝潤滑連接器

- 確保端蓋中的潤滑連接器孔是開放的。

- 將潤滑連接器旋入滑塊。

- 從上方潤滑時,將密封環置入端蓋的凹槽中,必要時塗抹少量潤滑油以增強其抓握力。

- 如有集中潤滑系統可用,請將滑塊連接到集中潤滑系統。

初始潤滑(由客戶執行)

初始潤滑為滾動元件提供潤滑劑。同時為滑塊的密封件提供保護和防腐蝕保護。導軌上的一層薄潤滑油膜可減少開始運行時的潤滑劑消耗,因為導軌表面的任何粗糙度都會預先填充潤滑劑。

關於潤滑劑用量,請見第 77 頁「潤滑劑用量」。

按照以下程序對滑塊進行初始潤滑:

- 用導軌潤滑劑輕輕潤濕導軌。

- 將滑塊來回滑動超過其長度的三倍以上數次。

- 將所需量的潤滑劑注入滑塊。

SPL 潤滑板

ATTENTION! / 注意!

接觸元件處理不當造成的材料損壞風險!

供油接觸元件輕度預應力,處理不當可能損壞。

- 小心地將潤滑板滑過導軌末端。

- 僅在滑塊位於導軌上時安裝潤滑板。

一般

- 潤滑板以可安裝狀態交付,即已填充油。

- 在滑塊上使用潤滑板時,需額外填充油脂。關於建議的潤滑劑用量,請見第 51 頁「潤滑劑用量」。

- 僅成對使用潤滑板。

- 如果導軌直接接觸冷卻液,請勿使用潤滑板。

- 必要時使用蓋板保護導軌免受灰塵、切屑和冷卻液的影響,並使用附加密封件。

- 在軸的整個行程距離上進行定期潤滑行程。

- 將潤滑板納入機器維護計劃:

- 定期檢查密封件磨損情況。

- 檢查導軌軌道上的油膜。

- 進行潤滑行程。

- 補充 SPL。

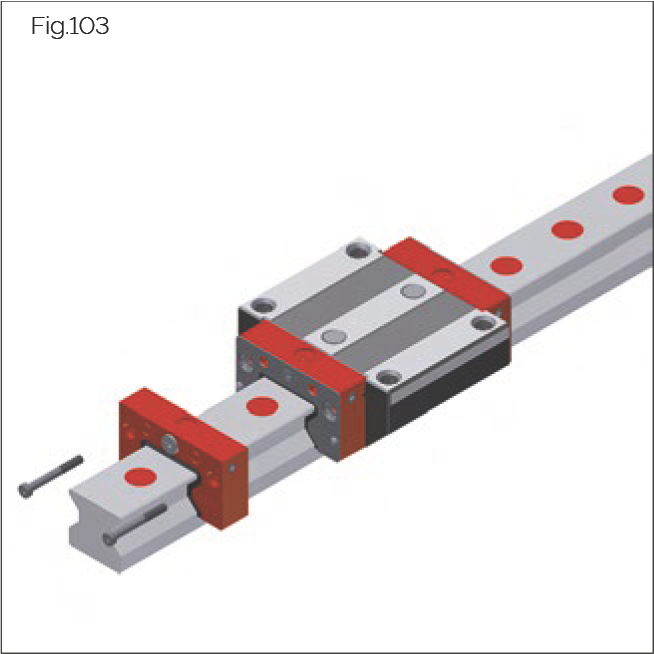

Fig.103

安裝

- 鬆開並拆下標準端蓋上的上方螺絲(對於 MONORAIL MR,下方螺絲保持旋入滑塊中;而對於 MONORAIL BM,必須握住端蓋)。

- 如果端蓋中的中央潤滑孔被塑膠保護塞封閉,請拆下塑膠保護塞並用螺塞替換。

- 小心地將潤滑板滑過導軌末端到滑塊上。

- 使用 SPL 交付中包含的長螺絲固定潤滑板。

更換

- 從潤滑板上鬆開並拆下螺絲。對於 BM,請小心握住端蓋,以免滾動元件掉落。

- 從導軌末端拆下潤滑板。

- 小心地將新潤滑板滑過導軌末端到滑塊上。

- 固定新潤滑板。

安裝 ZCV/ZBV 附加密封件或 ASM/ABM 金屬密封件

- 從前中央潤滑孔拆下螺塞。關於附加密封件的安裝,請見第 66 頁「ZCV/ZBV 附加密封件」。關於金屬密封件的安裝,請見第 67 頁「更換 ASM/ABM 金屬密封件」。

- 使用附帶的螺絲將附加密封件和/或金屬密封件安裝到潤滑板上。

- 用拆下的螺塞或潤滑油嘴重新密封前中央潤滑孔。

重新填充

Fig.104

潤滑板可通過前、中或側向潤滑孔重新填充(尺寸 MR 25 僅從前方)。關於訂購資訊和尺寸,請見 MONORAIL 目錄的技術數據章節。為此,使用內六角扳手拆下相應的螺塞,並用潤滑油嘴替換。錐形潤滑油嘴可作為配件訂購。

例如,使用壓油機通過旋入前、中或側向預製潤滑孔之一的錐形或平口潤滑油嘴進行重新填充。SCHNEEBERGER 提供的特殊油瓶也可作為配件使用。在這種情況下,重新填充直接進入 SPL 潤滑孔,無需潤滑油嘴。

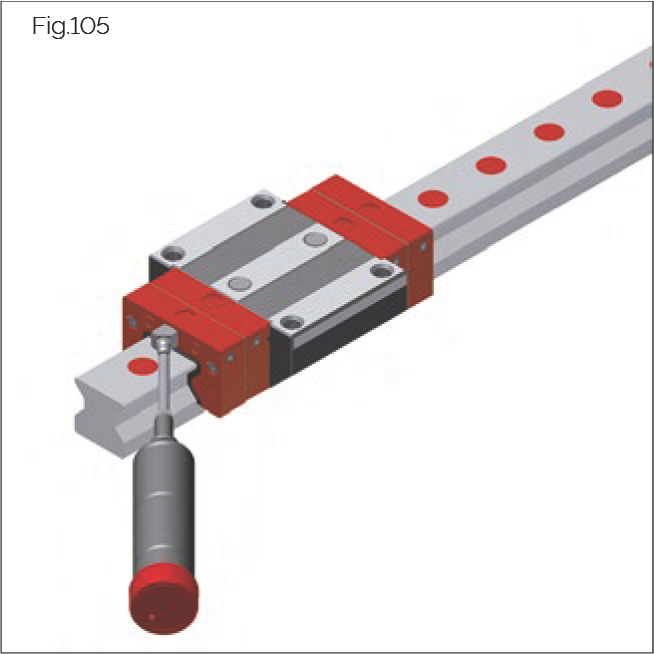

Fig.105

潤滑板使用表中的油量重新填充(請見第 77 頁「潤滑劑用量」),根據使用的潤滑連接器的尺寸和狀況,分約 4 到 5 個階段進行。

為達到最佳重新填充效果,建議使用兩個側向潤滑連接器。

每次填充階段之間應間隔約 5 分鐘。

應在氈接觸點與導軌處檢查油是否釋放。

填充量通常取決於潤滑板的排放速率。

重新填充 SPL-MR

請見第 78 頁「SPL 重新填充潤滑量」。

重新填充 SPL-BM

請見第 78 頁「SPL 重新填充潤滑量」。

潤滑板應根據適用的操作條件重新填充。作為指導,可假設以下重新填充間隔:

- BM 15 - BM/MR 35:2,500 km

- MR/BM 45 - MR 65:5,000 km

只有在實際操作條件下才能準確確定間隔。在不利條件下或不利的氣候或工作環境中,需要更頻繁地重新填充。無論行駛距離如何,最長運行 12 個月後必須重新填充。

7.5 布設電子外殼和電纜

電子外殼

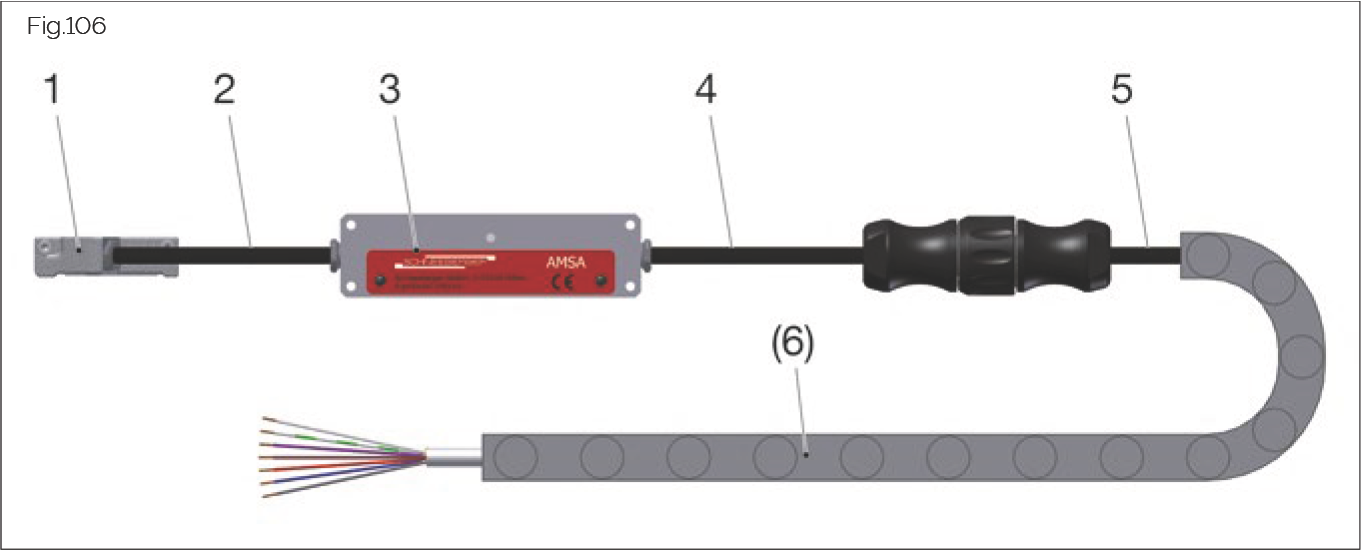

量測系統的感測器單元(AMSA 3L 除外)有一個獨立的電子外殼。電子外殼安裝在機器滑台上靠近讀頭的位置,前面有一個 LED 顯示燈用於指示各種操作狀態。

安裝電子外殼時應遵守以下要點:

- 安裝電子外殼時,確保外殼前方和診斷 LED(對於 AMSD 3B/4B、AMSABS 3B)便於維修。

- 不要在外殼上施加張力布設電纜。

- 不要低於最小彎曲半徑(請見第 78 頁「電纜彎曲半徑」)。

電纜

屏蔽電纜用作量測系統和控制器之間的 KAO 延長和連接電纜。

布設量測系統電纜時,必須遵守以下要點:

注意:不要將電纜布設在干擾源旁邊,例如來自電壓電源的磁場、電力線、馬達、閥門、繼電器及其饋線。

- 對於電纜導管,確保安裝底座的尺寸符合目錄或連接器直徑。

- 確保與攜帶干擾源的電纜保持足夠距離:0.1 m。

- 如果使用金屬電纜導管,採用接地隔離屏蔽。

- 確保與開關模式電源中的儲能電感保持最小距離 0.2 m。

- 分開液壓軟管和電纜。

- 盡可能靜態布設讀頭電纜 (4),例如不要放在電纜拖鏈 (6) 中。

- 使用延長電纜 (5) 作為電纜拖鏈 (6)。

- 不要使用銳邊導管。

- 布設電纜時不要施加任何拉力。

- 不要低於最小彎曲半徑(請見第 78 頁「電纜彎曲半徑」)。

Fig.106

電纜拖鏈 (6) 不包含在交付範圍內。

連接量測系統和合適的延長電纜長度

MONORAIL AMS 直接連接到軸的驅動控制器。根據感測器單元和控制器的型號,可使用長度達 50 m 的延長電纜。

7.6 安裝 FBM/FBB 波紋管 - 可選

波紋管主要用作滑塊的額外保護形式,防止灰塵和水濺。

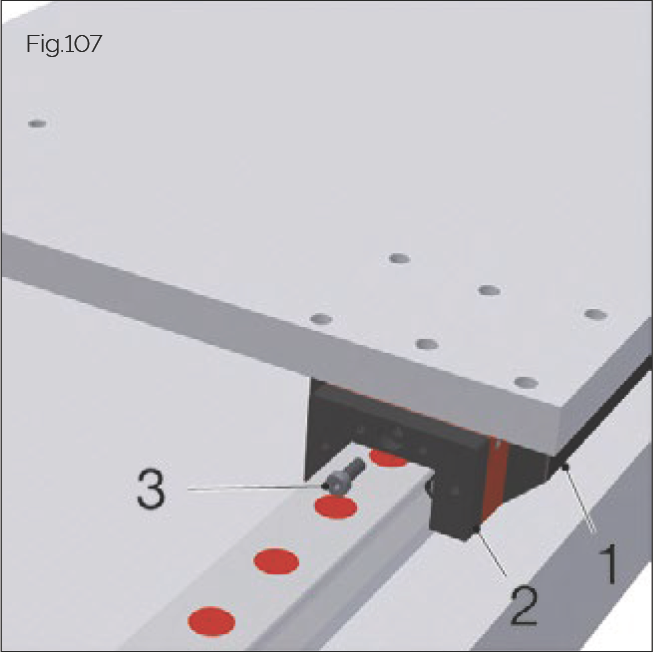

Fig.107

- 在安裝波紋管之前,確保導軌固定孔已用塞子和蓋條密封。

- 將機器滑台滑動到大約行程中心的位置。

- 在第一個滑塊 (1) 前面插入轉接板 (2)。確保沉孔朝向遠離滑塊的一側。

- 使用中央螺絲 (3) 將轉接板固定到端蓋的中間潤滑連接器螺紋上(最大鎖緊扭矩 0.5 Nm)。

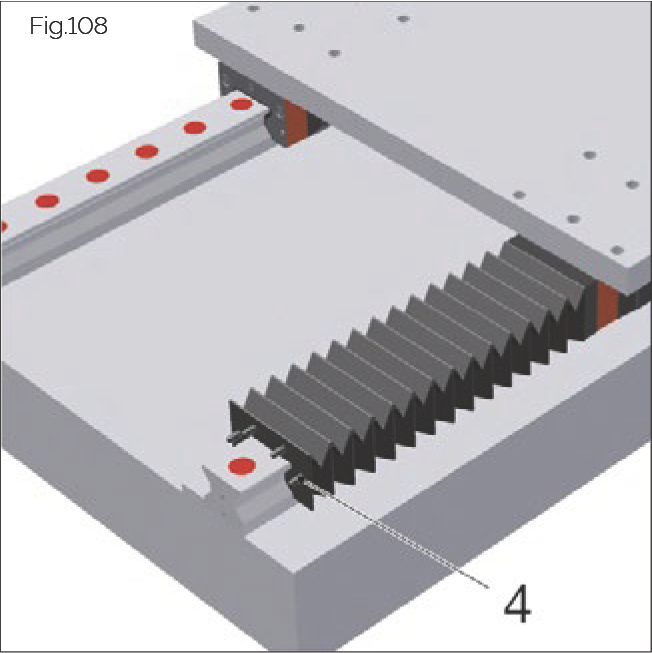

Fig.108

- 將預組裝的波紋管(帶支撐框架和鉚釘)安裝到導軌上。

- 將波紋管末端的鉚釘 (4,7) 卡入轉接板上對應的孔中。

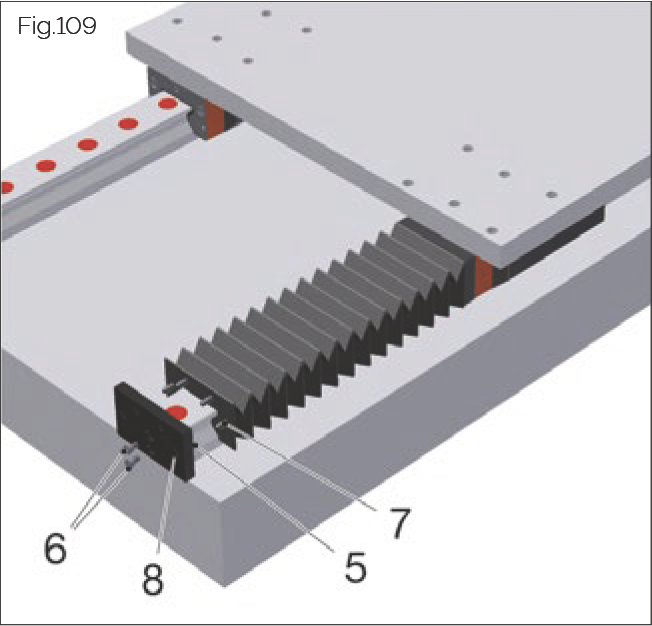

Fig.109

- 在導軌末端插入端蓋 (5)。確保沉孔朝向遠離滑塊的一側。

- 使用附帶的螺絲 (6) 固定端蓋。

- 將波紋管末端的鉚釘 (4,7) 卡入轉接板上對應的孔 (8) 中。

- 檢查波紋管在導軌上滑動是否順暢,以及在滑台端位置時褶皺是否過度壓縮或拉伸。

7.7 檢查安裝結果

安裝完成後,檢查導軌和配件是否已正確安裝並正常運作:

推力

用手在全行程範圍內移動機器滑塊,確保推力保持恆定且運動無頓挫。

潤滑

確保潤滑管路正確連接並已排氣,且滑塊充分供應潤滑劑。

為測試潤滑劑循環,在導軌上移動滑塊的同時啟動潤滑劑供應。導軌上將出現一層薄薄的潤滑膜。

確保潤滑管路、潤滑連接器部件或端蓋與滑塊本體之間沒有潤滑劑洩漏。

蓋條和塞子

NOTE:密封元件的毛刺和突出部分可能在運行過程中損壞滑塊的密封唇。

確保蓋條和塞子定位一致且與導軌齊平。

- 蓋條必須乾淨平整地貼合在導軌表面上,沒有間隙且不得彎曲。末端必須用支架或端件固定。

- 塞子必須與導軌表面齊平且平行安裝;不得突出或安裝過深。對於塑膠塞子和黃銅塞子,確保所有殘留切屑或毛刺已被清除。

端蓋和附加密封件

檢查滑塊端蓋和配件部件以及附加密封件是否定位正確且功能正常。

檢查塗抹在導軌上的潤滑劑是否已被乾淨地擦除。確保經過的導軌表面上的潤滑劑不會形成條紋。

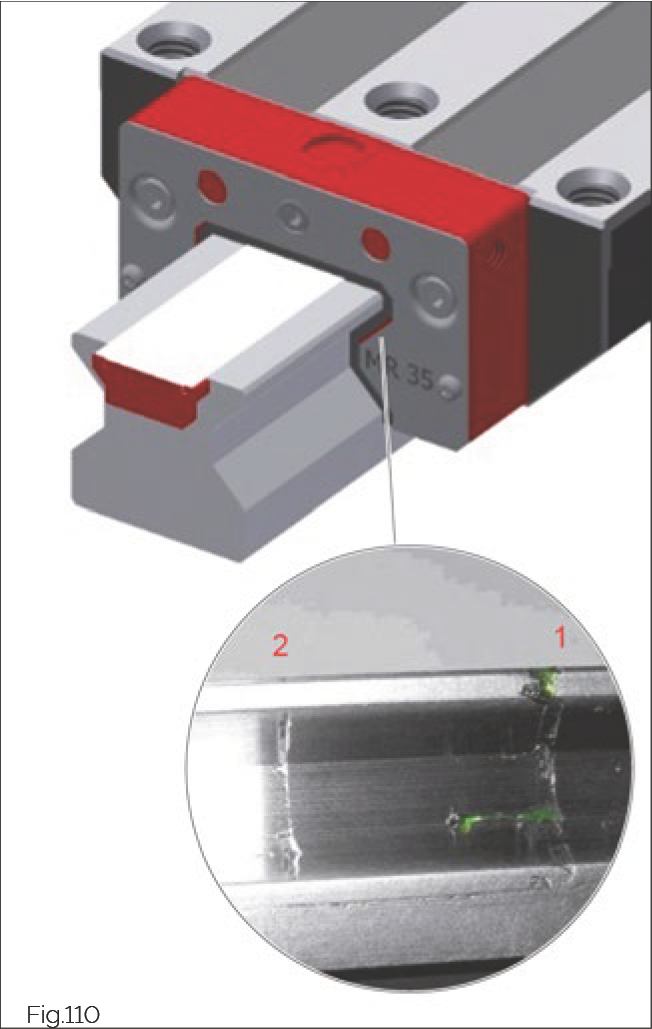

Fig.110

檢查密封件

- 清潔導軌和密封唇上的潤滑劑和灰塵顆粒。

- 在導軌滾道上塗抹(最好是有顏色的)潤滑脂或潤滑油,並用布均勻分佈。

- 將帶有密封件的滑塊在潤濕的導軌上移動幾公分。

→ 密封件的效果清晰可見 (1),多餘的潤滑劑被擦除到前方。

- 將滑塊移回起始位置。

→ 密封唇上的潤滑劑被向後拉。

- 再次向前移動滑塊(移動距離比第一次小)。

→ 導軌滾道上可見一條細而連續的潤滑劑線 (2)。

NOTE:潤滑劑線缺失或中斷表示密封件安裝不當。

如遇此情況,必須更換密封件。

金屬密封件

密封件必須在導軌輪廓周圍形成均勻間隙,且不應在任何點與導軌接觸。AMS 系統請使用專用金屬密封件。

使用塞規並移動機器滑塊來檢查密封件是否正確定位。

波紋管

檢查波紋管是否正確安裝到轉接板和端蓋。

確保波紋管能夠自由移動。

沿機器軸移動,檢查波紋管是否沿導軌順暢滑動。

檢查在滑塊端點位置時,波紋管褶皺是否過度壓縮或拉伸。