2.1.1 结构

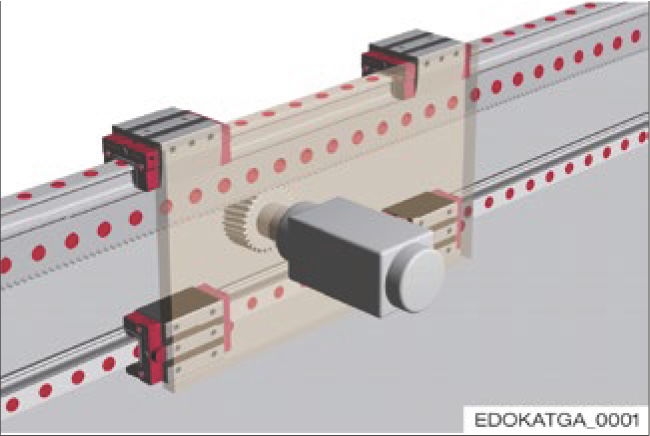

采用 BZ 25 和 BZ 35 整合式齿条驱动的直线导轨,由一根带有整合式齿条的 BM 成型轨导轨组成, 其上运行一个或多个滚动元件滑座,以及一个或多个与齿条啮合的驱动小齿轮。 所有 BM 类型的滑座都可以使用对应尺寸的导轨。

此类系统的典型应用领域包括搬运、自动化、水刀/激光切割系统、木材加工等。 为构建完整的轴系,通常使用标准 BM SCHNEEBERGER MONORAIL 导轨作为平行导轨。 小齿轮通常由齿轮马达驱动(见图),这不属于 SCHNEEBERGER 的供应范围。

Parallel rail with pinion

平行导轨与小齿轮

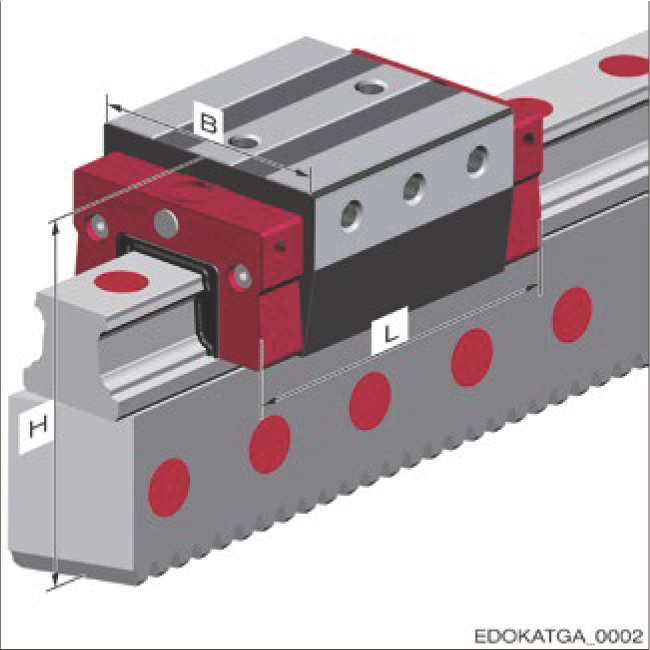

齿条固定在导轨的底面,确保齿条与导轨无需进行方向对准。

此外,对于带有整合式 MONORAIL BZ 型齿条驱动的 SCHNEEBERGER MONORAIL 导轨, 还可以整合 AMS 4B 距离测量系统。

Carriage with guide rail and rack

滑座与导轨及齿条

BZ 导轨可以对接连接。

2.1.2 整合优势

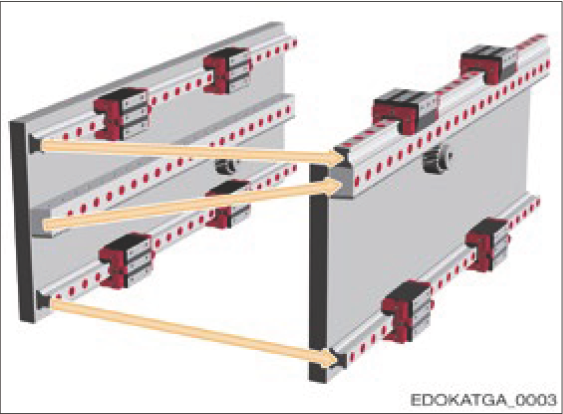

将齿条驱动整合到 SCHNEEBERGER MONORAIL 导轨中,相比单独安装齿条具有显著优势:

Integration of rack drive into SCHNEEBERGER MONORAIL guideway

整合式齿条驱动至 SCHNEEBERGER MONORAIL 导轨

- 降低设计和制造成本,因为导引和驱动只需要两个定位面,而非三个

- 由于设计相当紧凑,空间需求最小化

- 无需在机器中安装和定位齿条段

- 无需对导轨进行齿条方向定位

- 降低物流开销

- 无需购买和储存齿条

- 导引和驱动只需一个供应商

2.1.3 与其他驱动设计的比较

BZ SCHNEEBERGER 齿条驱动与其他驱动方式相比的优势:

与滚珠丝杠相比

- 可在单一导引系统上实现多个独立运动

- 在大长度和大力情况下刚度明显更高(齿隙)

- 定位不受温度影响

- 在某些情况下互换

- 明显更坚固耐用

- 设计不限制速度能力(类似主轴倾斜)

- 预紧可完全调整,并可在运行期间变化

- 长长度时无振动倾向

- 无需单独储存

- 可实现无限长的行程距离

与齿形皮带驱动相比

- 可传递明显更高的力

- 在交变力情况下定位更精确、刚度更高

- 磨损更少

- 耐温性

- 齿不会断裂

与线性马达相比

- 投资明显降低

- 明显更轻

- 无需冷却

- 可传递明显更高的力

- 不吸引金属碎屑(如切屑)

- 可选择较小的导轨,因为无需额外考虑磁吸引力

- 断电时无需刹车滑座

- 能源成本明显降低

- 对交变力有「弹性」响应

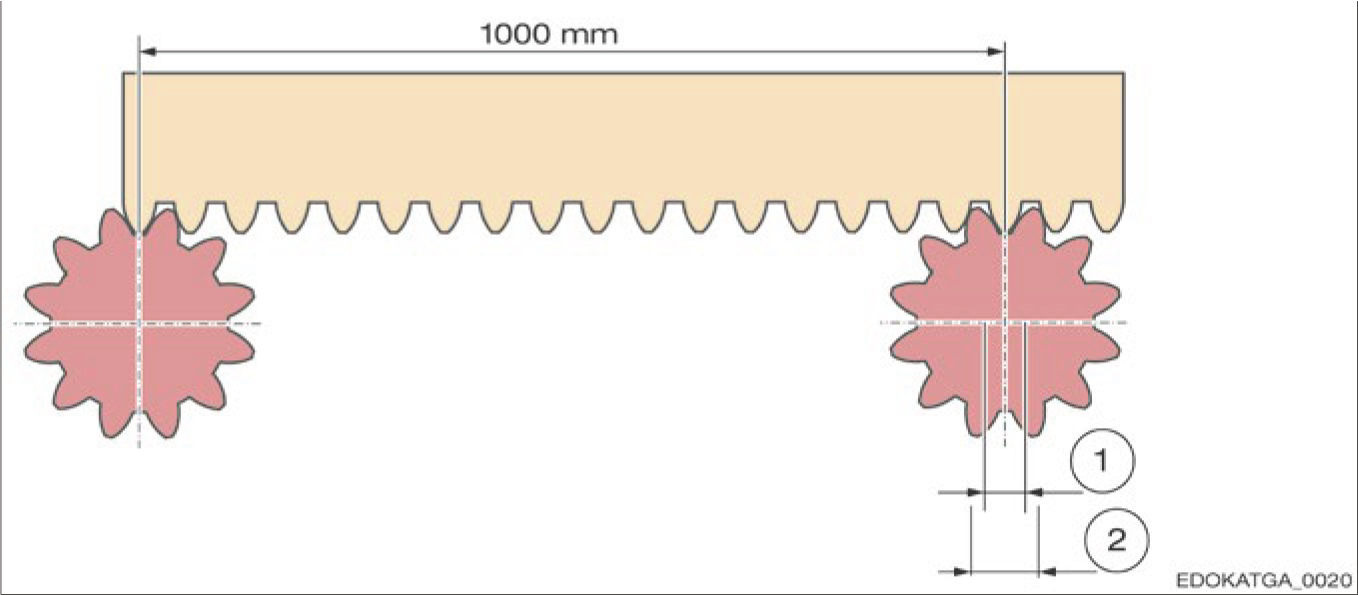

2.1.4 齿轮质量

正齿轮的齿轮质量在 DIN 3961/3962/3963/3967 中定义,并按照 DIN 3999 进行测试。 公差等级(例如质量等级 5,Q5)决定了齿条的尺寸精度(齿距误差、形状和位置公差、 参考圆偏差、轮廓偏离标称值等),从而影响齿条驱动可达到的定位精度和运行质量。

质量等级 5(取决于制造商)是最高等级,可使用经济高效的磨削工程制造。 由于规定的标准仅适用于齿轮,因此齿条的所有资讯都被解释为齿数 z = 100 的小齿轮。

SCHNEEBERGER 为 MONORAIL BZ 系统提供两种齿轮质量,以满足客户在质量和成本效益方面的不同需求:

可作为附件供应的小齿轮(参见 SCHNEEBERGER MONORAIL 和 AMS 产品目录)采用质量 Q6, 并且基本上是硬化磨削的,因为小齿轮的齿轮在每个行程距离内的啮合次数明显多于齿条。

Example for 1000 mm travel distance for tolerance Q5 and Q6

1000 mm 行程距离的公差 Q5 和 Q6 示例

1000 mm 行程距离的累积齿距误差范例:

- Q5 累积齿距误差 ≤ 40 µm(依需求提供)

- Q6 累积齿距误差 ≤ 50 µm