正确的安装对于 SCHNEEBERGER MONORAIL 导轨系统的性能至关重要。 本章节详细介绍横向定位面规格、导轨定向方法、安装方法选择以及支撑表面的精度要求。

4.12.1 导轨与滑块横向定位面

为了简化 SCHNEEBERGER MONORAIL 导轨系统的安装并实现导轨和滑块的精确对准,导轨和滑块的定位表面应配合横向定位面。这样可以传递更高的横向力。请参阅第 4.9 节「导轨安装」和第 4.11 节「滑块固定」中关于无定位面时允许的横向力。

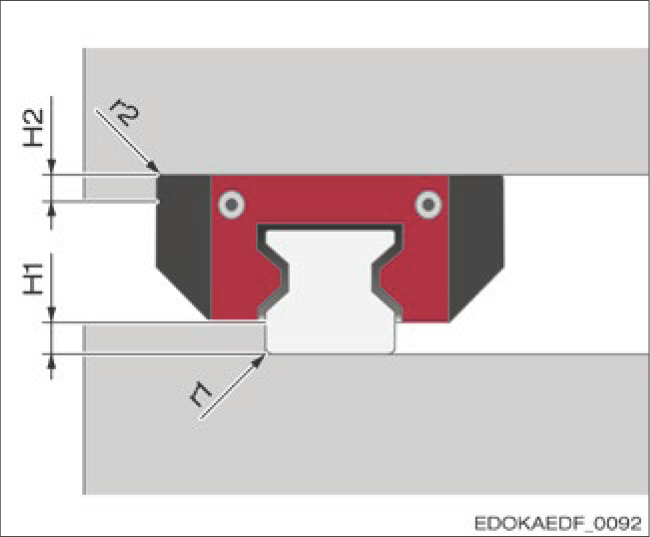

遵守以下定位面高度规格可确保安全吸收力并为滑块提供足够的自由空间。滑块和导轨在定位面边缘设有倒角,这意味著连接结构可以设计为无需减轻槽。指定的圆角半径为最大值,可确保滑块和导轨正确贴靠定位面。

连接结构尺寸

尺寸符号说明:

- r1:侧向定位面的最大圆角半径

- r2:前侧定位面的最大圆角半径

- H1:定位面高度范围

- H2:最小定位面高度

横向定位面尺寸规格

| 类型 | 尺寸 | H1, min | H1, max | H2, min | r1, max | r2, max |

|---|---|---|---|---|---|---|

| MR | 25 | 3.5 | 6 | 5 | 0.8 | 0.8 |

| 35 | 4.5 | 7.5 | 6 | 0.8 | 0.8 | |

| 45 | 6 | 9.5 | 8 | 0.8 | 0.8 | |

| 55 | 7.5 | 12.5 | 10 | 1.3 | 1.3 | |

| 65 | 9.5 | 13.2 | 12 | 1.8 | 0.8 | |

| 100 | 15.5 | 16 | 22 | 1.8 | 1.8 | |

| BM | 15 | 3 | 3.5 | 3 | 1 | 0.6 |

| 20 | 3 | 4 | 4 | 0.9 | 1 | |

| 25 | 3.5 | 5 | 4.5 | 1.1 | 1.1 | |

| 30 | 4 | 5.5 | 5.5 | 1.3 | 1.3 | |

| 35 | 4.5 | 6.5 | 6 | 1.3 | 1.3 | |

| 45 | 5.5 | 8.5 | 7.5 | 1.3 | 1.3 |

4.12.2 导轨定向方法

导轨的对准取决于所需的精度水平,并且必须在设计阶段仔细规划,因为定位面的数量和位置在此时确定。请参阅第 4.14 节 - 连接结构的配置。

导轨定向方法可区分为以下类型:

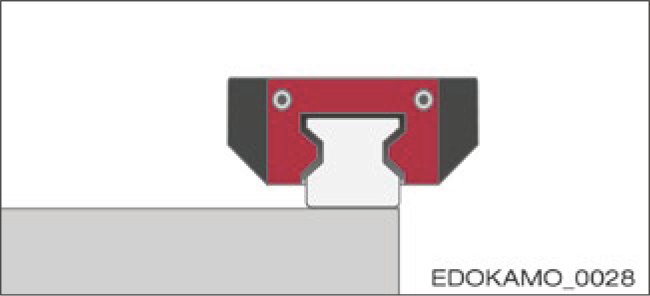

方法 1:无工具手动对准

特点:

- 无参考边缘可用

- 无工具的手动对准

- 不推荐

- 精度水平非常低

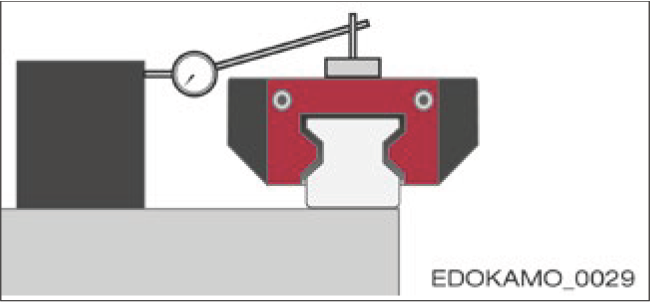

方法 2:使用工具手动对准

特点:

- 无参考边缘可用

- 使用工具进行手动对准,例如对准规、导向条、千分表、安装滑块

- 根据复杂程度,精度水平为中等到高

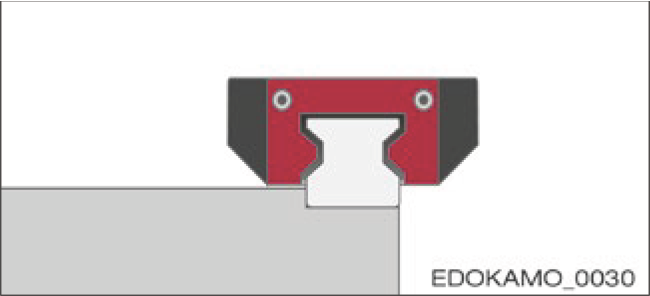

方法 3:使用横向基准对准

特点:

- 机床床身中的横向基准

- 通过压靠定位面进行对准

- 高精度水平,取决于参考边缘的精度

- 所需时间最少

方法 4:使用横向定位面加额外夹持对准

特点:

- 横向定位面和额外的横向夹持

- 使用横向固定组件通过压靠定位面进行对准

- 非常高的精度水平,取决于参考边缘的精度

- 所需时间最少

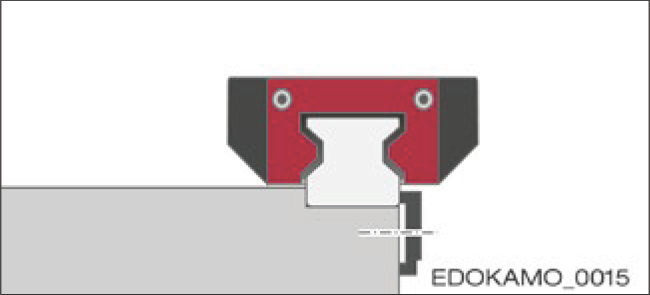

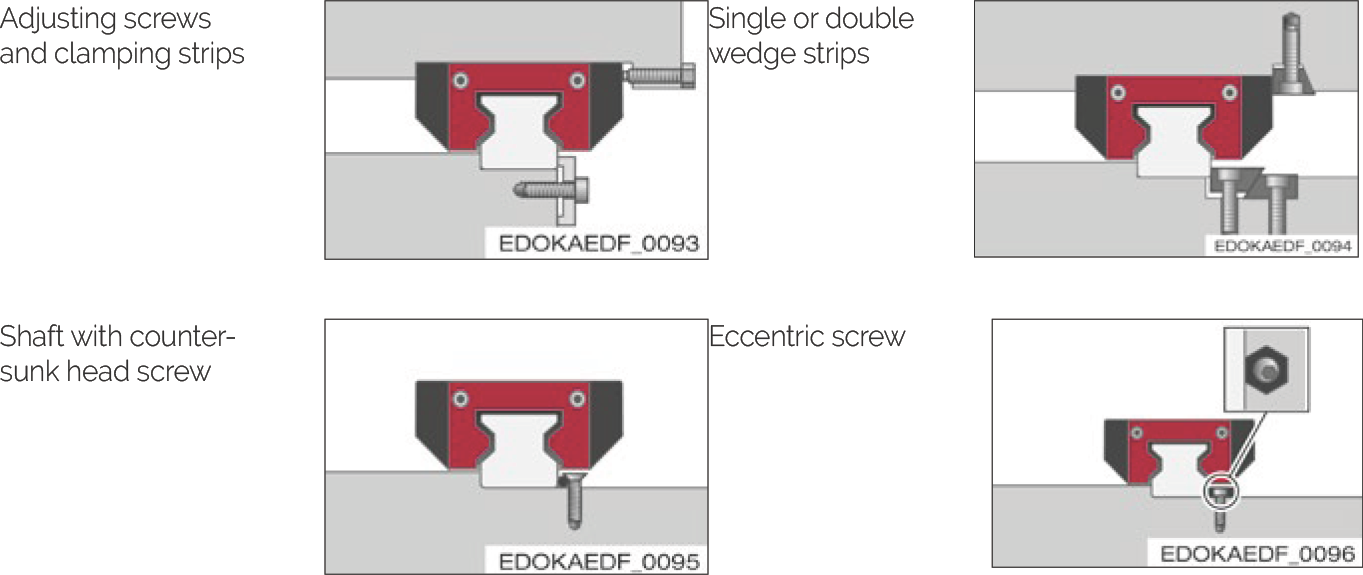

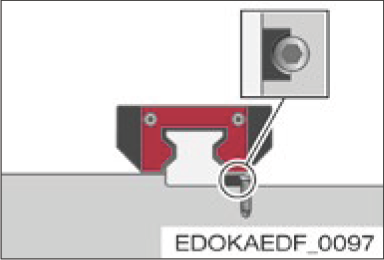

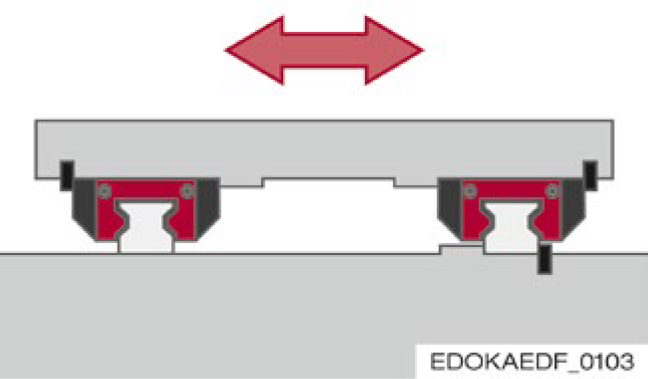

4.12.3 滑块横向定位面与夹持

当使用横向定位面安装 SCHNEEBERGER MONORAIL 导轨时,建议导轨和滑块的对侧也应使用压紧元件进行固定。这使导轨更容易对准,并支持双向高横向力吸收。可以使用不同的压紧元件进行横向夹持。可传递的横向力高度取决于各自的设计,需要逐案检查。

调整螺钉和夹持条 / 单楔条或双楔条 / 沉头螺钉轴 / 偏心螺钉

带锥形倒角的夹持件

4.12.4 安装方法

选择适当的安装方法并确定定位面的数量和布置时,必须考虑不同的标准。这些标准包括:

- 负载

- 所需精度

- 组装工作量

- 特定安装环境

负载考量

拉伸/压缩方向的力不会对横向定位面产生任何影响。如果发生来自侧面的负载,且超过无定位面时允许的横向力值(见第 4.9 节 - 导轨安装和第 4.11 节 - 滑块固定),则必须提供定位面,并在适用的情况下提供横向固定。数量和方向取决于所发生的力。定位面应根据主要负载的力方向进行布置。当发生振动和冲击时,也应提供横向定位面。否则请提高系统的刚度。

精度考量

在导轨精度有严格要求的情况下,建议使用横向定位面。定位面使安装更容易,并降低实现精度的复杂性。导轨精度由定位面的直线度和导轨压紧过程和/或横向固定的精度决定。

组装工作量

定位面使安装更容易,并降低对准导轨所需的复杂性。

透过仔细的手动对准导轨,可以省略横向定位面。在决定方法时,应仔细权衡安装的复杂性与设计和技术制造的复杂性。

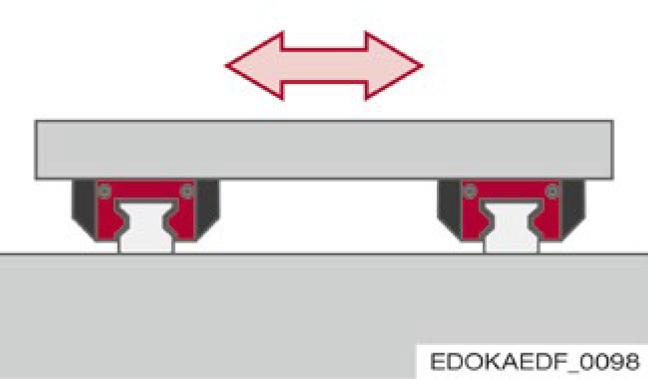

特定安装环境

定位面和横向固定需要额外的安装空间和进入安装位置的通道。因此,检查所提供的定位面和固定是否与机器中的安装位置相容非常重要。以下列出一些典型的安装方法:

典型安装方法

方法 1

- 无定位面

- 来自侧面的小力吸收,力透过摩擦锁定传递

- 高组装工作量

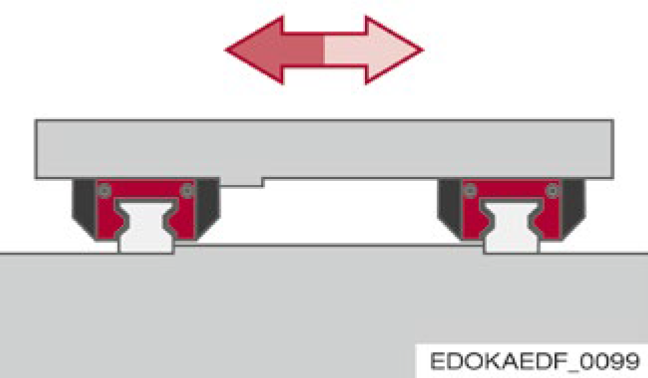

方法 2

- 两根导轨各有一个定位面,一个滑块侧面有相对定位面

- 简单安装

- 从一个方向高横向力吸收,例如用于倾斜床轴或悬挂安装

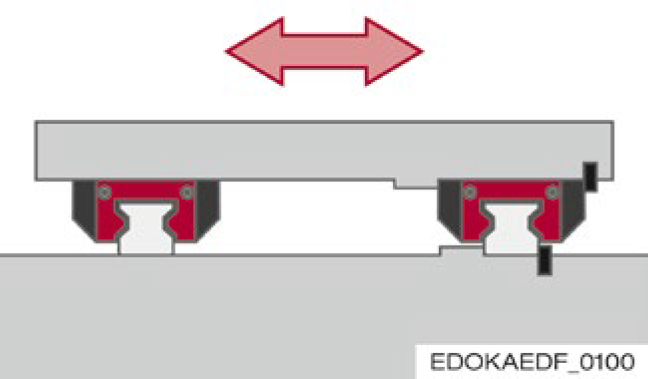

方法 3

- 一根导轨及其滑块带有定位面和横向夹持

- 对于来自两个方向的高横向力,一根导轨及其滑块吸收大部分横向力

- 相对简单的安装

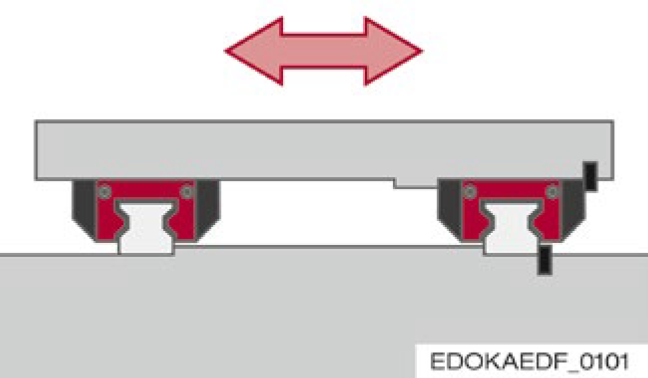

方法 4

- 两根导轨和一个滑块侧面带有定位面,一根导轨及其滑块也带有横向夹持

- 简单安装

- 来自两个方向的高横向力吸收

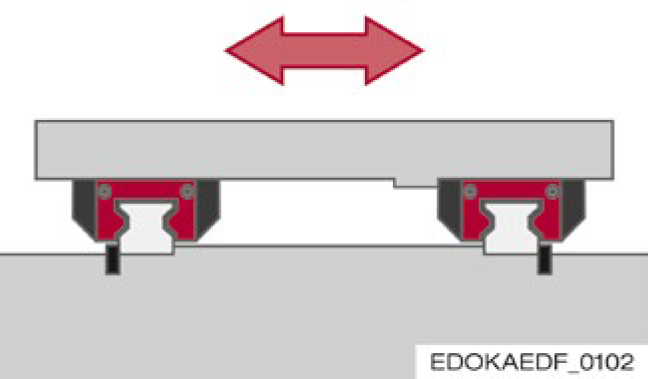

方法 5

- 两根导轨和一个滑块侧面带有定位面和横向夹持

- 简单安装

- 非常高的精度水平

- 用于来自两个方向的非常高横向力

方法 6

- 一根导轨和两个滑块侧面带有定位面和横向夹持

- 简单安装

- 非常高的精度水平

- 用于来自两个方向的非常高横向力

4.12.5 支撑表面的几何与位置精度

SCHNEEBERGER MONORAIL 导轨的性能只有在安装于具有高几何精度的刚度结构上时才能实现。连接表面的不精确性部分由 MONORAIL 导轨的弹性变形补偿,但可能会影响整体精度、运行行为、推力和使用寿命。不稳定的连接表面会增加导轨的内部约束力,这也会对使用寿命产生不利影响。

当遵守以下关于高度偏差和平行度的公差时,对使用寿命的影响在实践中可以忽略不计。

连接表面的表面质量

支撑表面的表面质量不会直接影响导轨的功能和运行行为,但会影响静态精度。滑块和导轨透过高力的螺钉连接被压紧在定位表面上。为了防止连接的沉降行为,需要高的表面接触率。这是透过高水平的表面质量来实现的。对于支撑和定位表面,建议平均表面粗糙度为 Ra 0.4 至 1.6 μm。

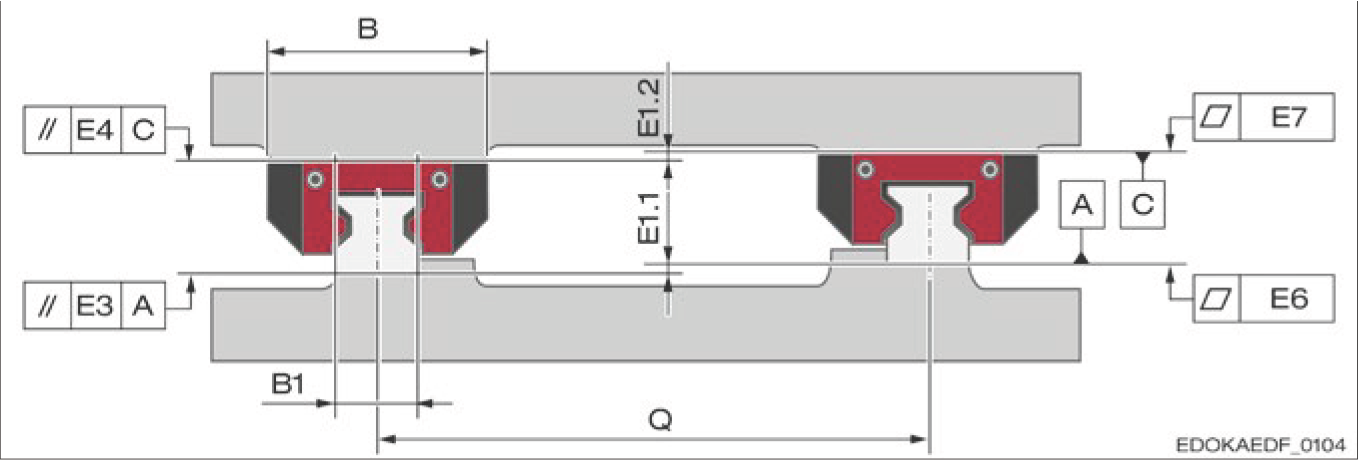

横向方向的允许偏差

横向方向的允许偏差符号:

- B:滑块宽度(mm)

- B1:导轨宽度(mm)

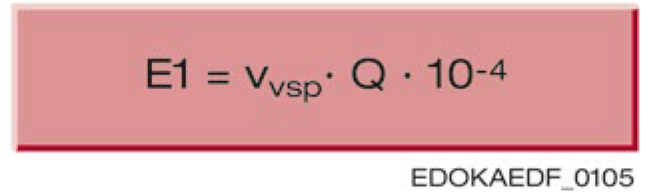

- E1:横向高度偏差

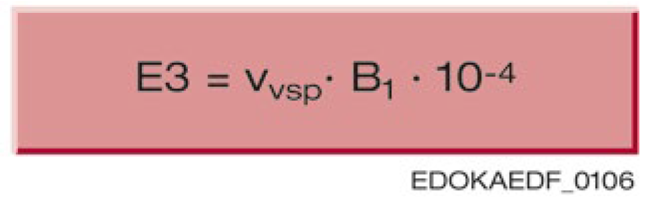

- E3:导轨支撑表面的横向平行度

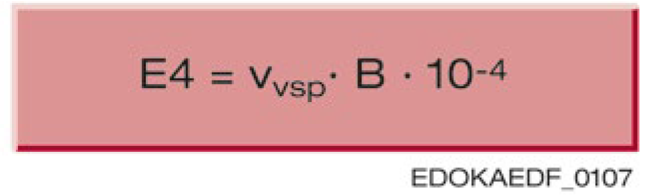

- E4:滑块支撑表面的横向平行度

- E6:导轨支撑表面的平整度

- E7:滑块支撑表面的平整度

- Q:导轨间距系统(mm)

💡 横向高度偏差计算

E1 = E1.1 + E1.2

这也包括尺寸 A = MONORAIL 高度的公差。

导轨支撑表面的横向平行度 E3

滑块支撑表面的横向平行度 E4

预紧因子

预紧因子描述了预紧对滑块和导轨支撑表面精度要求的影响。较高的预紧意味著较高的刚度,因此在连接表面出现偏差时会产生更大的内力。

| 预紧 | V0 / V1 | V2 | V3 |

|---|---|---|---|

| 预紧因子 vsp | 3.0 | 2.0 | 1.0 |

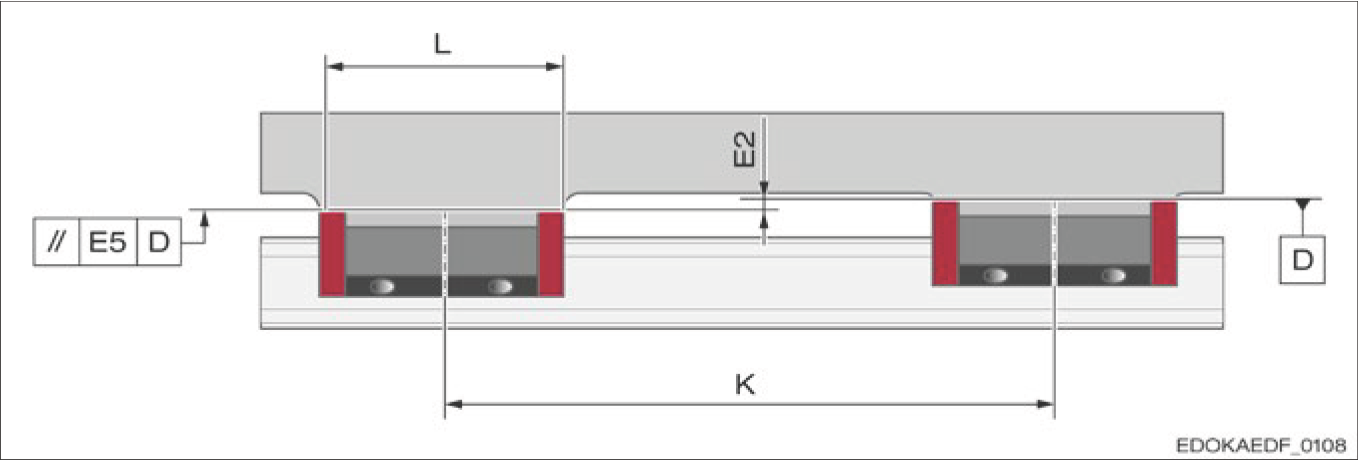

纵向方向的允许偏差

纵向方向的允许偏差符号:

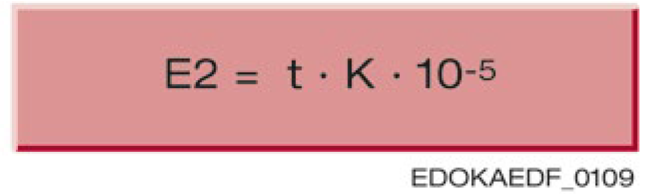

- E2:纵向高度偏差

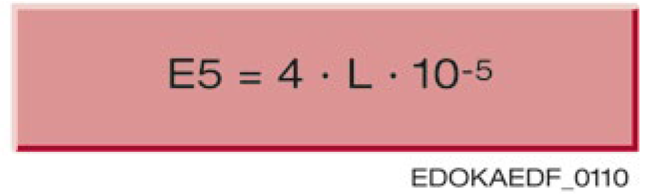

- E5:滑块支撑表面的纵向平行度

- L:滑块总长度

- K:滑块纵向间距

- Δh:滑块 1 和滑块 2 之间的高度差

💡 滑块因子

滑块因子 t:

- MRA/C 和 BMA/C/F = 5

- MRB/D 和 BMB/D/G = 4

滑块支撑表面的纵向平行度 E5

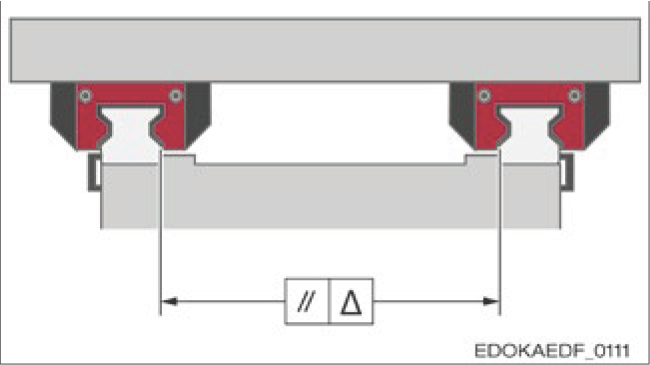

定位表面的允许平行度公差

对于非平行对齐的导轨,行程运动会导致导轨系统中的张力,这会对滚动接触表面增加额外的负载。这可能会导致使用寿命的缩短。否则,这会降低导轨的旋转精度。

因此,应遵守指定的平行度公差 Δ,并假设滑块座的刚度为无限高。

预紧等级 V0 - V3 的公差 Δ(μm)

| 尺寸 | V0 | V1 | V2 | V3 |

|---|---|---|---|---|

| 15 | 13 | 12 | 11 | 6 |

| 20 | 13 | 12 | 11 | 6 |

| 25 | 14 | 13 | 12 | 7 |

| 30 | 16 | 15 | 14 | 8 |

| 35 | 18 | 17 | 16 | 9 |

| 45 | 22 | 21 | 20 | 11 |

| 55 | — | 25 | 23 | 13 |

| 65 | — | 29 | 27 | 17 |

| 100 | — | 35 | 33 | 20 |

定位表面的平整度

对于整个长度上导轨支撑的平整度 E6,建议根据第 3 节 - 旋转精度中的图表,以精度等级的旋转精度值为指导。

滑块支撑的平整度 E7 不应超过下表中列出的值。

MR 导轨系列滑块支撑的平整度 E7

| 尺寸 | 平整度(μm) |

|---|---|

| 25 | 0.5 |

| 30 | 0.8 |

| 35 | 0.8 |

| 45 | 1 |

| 55 | 1 |

| 65 | 2 |

| 100 | 2 |

⚠️ 重要提醒

- 连接表面的精度直接影响导轨系统的性能和使用寿命

- 建议表面粗糙度 Ra 0.4 至 1.6 μm

- 必须严格遵守平行度和平整度公差

- 预紧等级越高,对支撑表面精度的要求越严格