壁厚规范

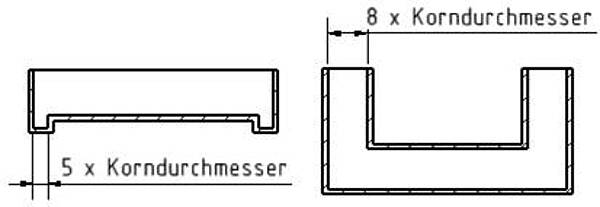

矿物铸件的壁厚通常必须至少为最大骨料粒径的五倍。使用标准骨料粒径 16mm 时,最小壁厚为 80mm。

由于低残余应力,材料允许不同的壁厚变化而不会产生问题。非负载部分可以使用较细的矿物混合物,透过预铸程序实现较薄的壁厚。

使用标准骨料粒径 16mm 时,标准壁厚为 80mm。

壁厚与材料对应表

| 材料型号 | 最大骨料粒径 | 最小壁厚 |

|---|---|---|

| SCHQ10 | 16 mm | 80 mm |

| SCHQ30 | 12 mm | 60 mm |

| SCHQ40 | 8 mm | 40 mm |

| SCHQ50 | 4 mm | 20 mm |

| SCHQ100 | — | 5-10 mm(涂层) |

| FS80 | 16 mm | 80 mm |

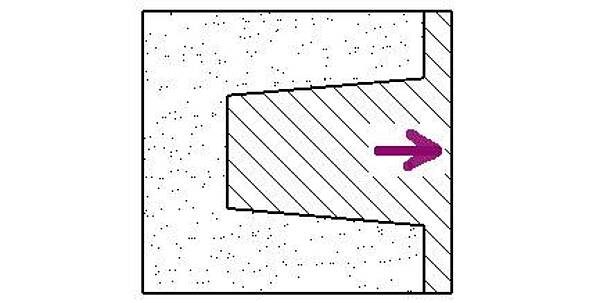

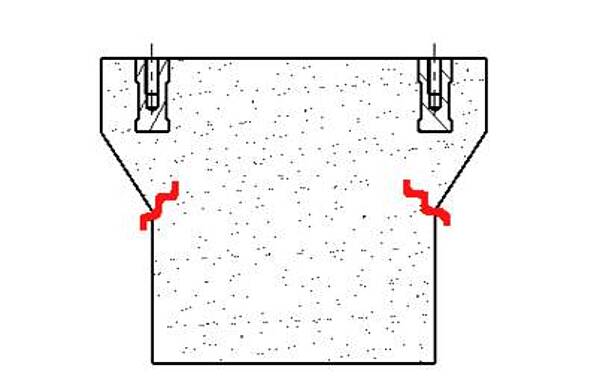

脱模斜度设计

脱模斜度设计与灰铸铁类似,但矿物铸件允许使用比传统铸件标准 5° 更小的角度。

标准脱模斜度

适用于大多数垂直面

矿物铸件优势

相比灰铸铁,可使用较小斜度

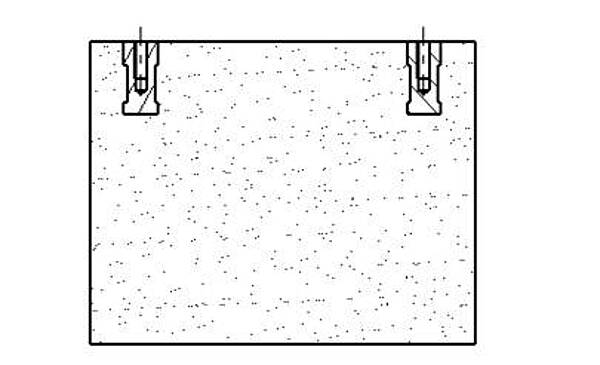

通风系统设计

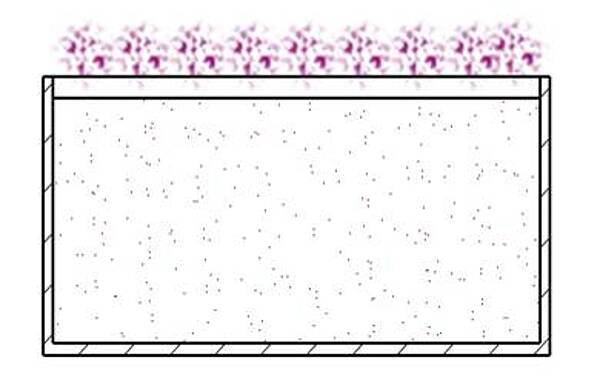

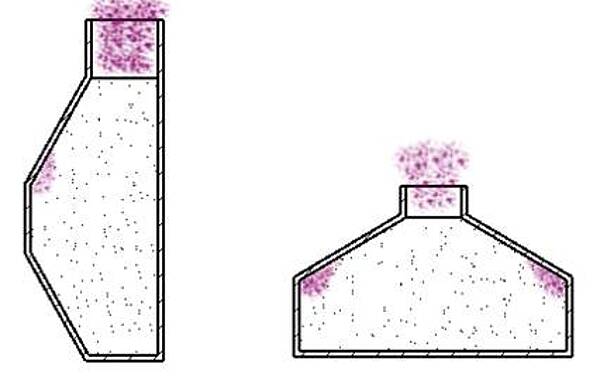

空气在混合过程中进入并在铸造过程中被困住。浇注混合物后,需要振动模具直到几乎没有空气气泡上升为止,以防止收缩空腔。

正确的模具通风需要安排好位置,避免阻碍材料流动或空气逸出,特别是在容易形成气泡的水平表面。

承载能力设计

矿物铸件元件可承受比替代材料更高的抗压和抗拉力。锚固点必须与边缘保持足够距离以防止破裂。

螺钉连接评估

需要评估螺纹的承载能力,可能需要使用金属螺纹衬套。

圆角和倒角

圆角和倒角可减少应力集中效应。

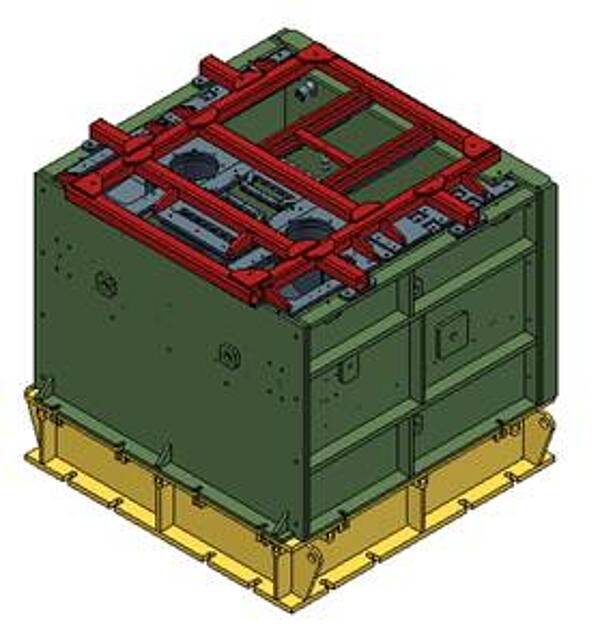

运输考量

大型元件需考虑吊装点(吊车搬运)和叉车轨道。

基本几何结构

模具可采用木材、钢材、铝材、PVC、矽胶、聚酰胺或组合材料制作。选择标准包括:

重点:主要功能表面需要特别注重几何精度和刚度的设计。

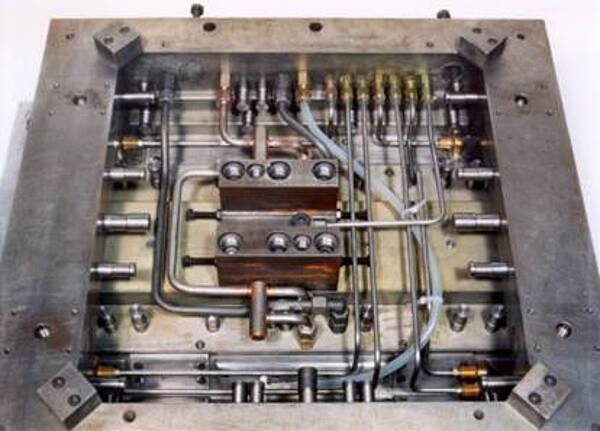

机械元件整合

螺纹嵌件、钢板、运输锚点、缆线和空心单元可在冷铸过程中直接铸入元件。牢固的固定可防止铸造过程中升力造成的位置变化。

过于靠近边缘或需要配合孔图案的元件,可使用特殊成型的铸造零件,并以六角螺钉锚固。

可整合元件

- 螺纹嵌件

- 钢板

- 运输锚点

- 缆线通道

- 空心单元

作业表面精度

使用优质模具,典型精度可达约 ±0.1 mm/m。需要与其他零件配合的表面需要更高精度。有四种主要程序可达到规定公差:

机械加工

矿物铸件预留加工余量,然后铣削/磨削至精确尺寸。

嵌入金属加工

铸入金属元件,硬化后再进行机械加工。

复制浇注

先浇注约 2mm 欠尺寸,然后在第二阶段使用精细材料进行精确铸造。

后续金属铸造

脱模后使用定位规进行金属零件铸造。

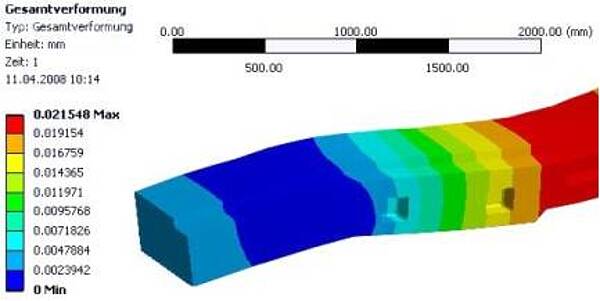

FEM 有限元分析

有限元法计算可确定元件几何特性、机械设计变形,并推导优化几何形状。温度动态和振动响应计算现已达到高精度。

实际应用案例

- 减少纺织机械的挠度

- 透过优异的矿物铸件吸收特性,减少车床的再生效应(相比焊接或铸造设计)

专业服务:SCHNEEBERGER 可提供 FEM 分析服务,协助优化设计方案。

运输与安装

运输

使用吊车、叉车和车辆运输时,需使用适当的锚点和轨道进行牢固固定。

安装

安装原则与钢或铸铁底座相似。大型机器受益于提供总机器质量 70-90% 的大型发动机基础,确保高扭转刚度和惯性质量,同时达到必要精度。

正确的尺寸设计可防止部分下沉和工作空间几何精度损失。三点安装配置是例外情况,其精度不依赖于基础。

客制材料方案

专业开发人员为个别客户应用创建各种配方,提供最佳的技术效益与成本组合。

设计咨询:SCHNEEBERGER 技术团队可在设计阶段提供专业咨询,协助优化设计方案并选择最适合的材料配方。