체결 방식

컴팩트한 구조 형식 덕분에 세 가지 주요 베어링 유형은 통합 조립 홀이 포함된 모듈식 시스템으로 구성할 수 있습니다. AXDR 복렬 앵귤러 콘택트 롤러 베어링은 특히 조립이 용이합니다.

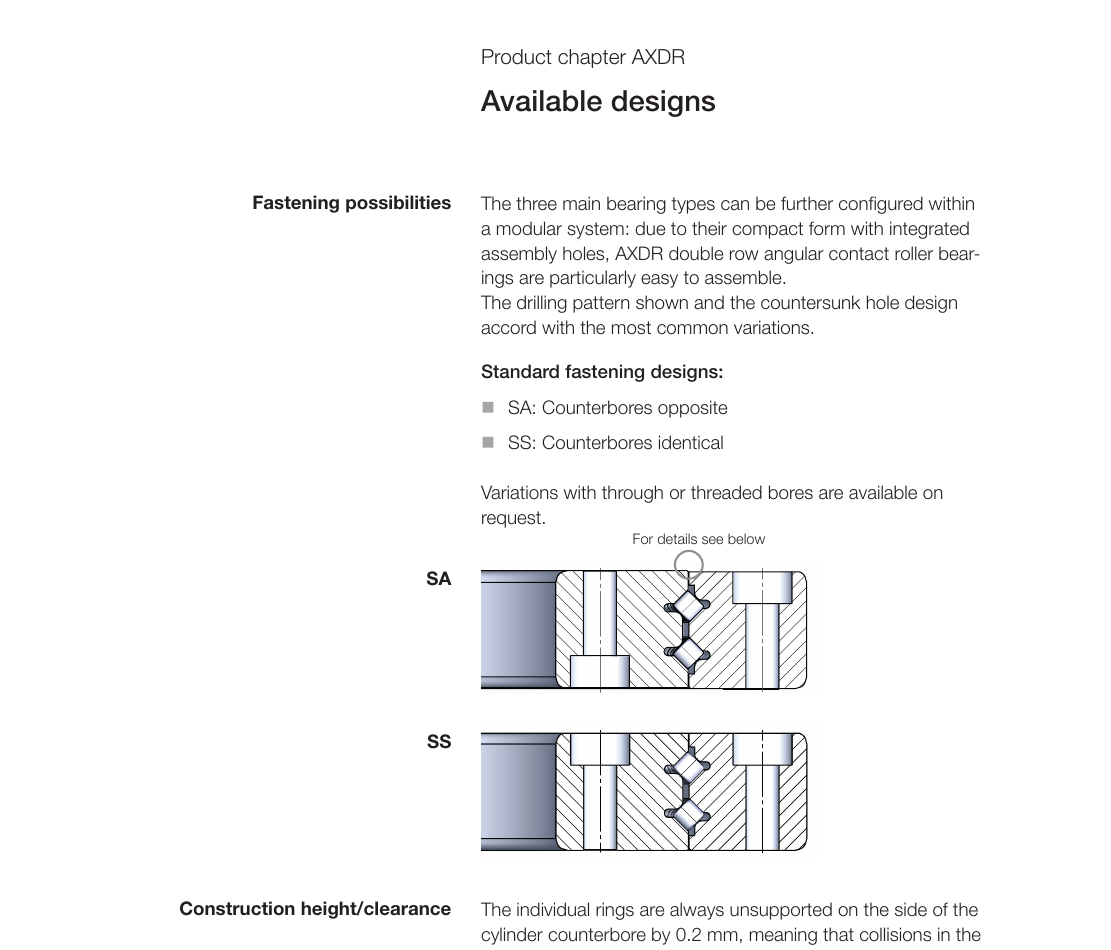

표준 체결 설계

제시된 드릴링 패턴과 카운터보어 설계는 가장 일반적인 변형입니다:

| 코드 | 설계 명칭 | 설명 |

|---|---|---|

| SA | 대향 카운터보어 | 내륜과 외륜의 카운터보어가 반대측에 위치 |

| SS | 동향 카운터보어 | 내륜과 외륜의 카운터보어가 같은 측에 위치 |

기타 변형: 관통홀 또는 나사홀이 포함된 변형은 요청에 따라 제공 가능합니다.

구조 높이/클리어런스

개별 링은 항상 원통형 카운터보어 측에서 지지되지 않으며, 카운터보어 깊이는 0.2 mm입니다. 이는 체결 방식 "SA"에서 잠김 가능성이 배제됨을 의미합니다.

반면, 링 배치 "SS"를 선택하면 두 개의 오목한 원통형 카운터보어가 같은 측에 위치하므로 전체 높이가 0.2 mm 감소합니다.

실링

복렬 앵귤러 콘택트 롤러 베어링에는 비접촉식 갭 실이 장착됩니다. 이 실은 마찰 토크를 증가시키지 않으면서 일반 환경에서 안정적으로 실링합니다.

선택 사항 실 유형

- NBR 실 - 실링 효과가 향상되지만, 실 접촉면에서 추가 마찰이 발생함

- Viton 실 - 고온 및 화학물질에 대한 내성 보유

오일 또는 오일/에어 윤활의 경우, 베어링 내 윤활제의 제어된 공급/배출 또는 분배를 위해 실을 적용할 수 있습니다.

정밀도 등급

AXDR 베어링은 표준 시리즈에서 치수 공차 P5 acc. DIN 620으로 공급됩니다. 고정밀 보어 및 외경 설계를 통해 정밀한 끼워맞춤과 가이드가 가능하며, 이는 공작 기계에서 큰 이점입니다.

| 정밀도 등급 | 설명 |

|---|---|

| 표준 | P5 acc. DIN 620 치수 공차 |

| PRR50 | 제한 런아웃 정밀도 (축 방향 및 레이디얼 런아웃 공차 제한) |

운전 공차 (축 방향 및 레이디얼 런아웃)는 표준과 제한 (PRR50)의 두 등급으로 제공됩니다. 이는 대략 공차 P2 및 UP에 해당합니다.

기타 공차 제한

기타 공차 제한은 요청에 따라 제공 가능합니다. 예를 들어, 높이 공차와 오프셋 공차는 정밀 회전 토크와 동일한 방식으로 정의할 수 있습니다.

윤활/방청

초기 충전에는 Li 비누 베이스에 합성 탄화수소 오일과 광물유를 혼합한 고성능 그리스가 사용됩니다.

이 그리스는 원통 롤러 베어링 작동에 적합한 첨가제를 포함한 특수 저소음 운전 그리스입니다. 대부분의 일반 그리스는 복렬 앵귤러 콘택트 롤러 베어링의 작동에 적합하지 않으며, 특히 고속에서 과도한 마찰을 발생시킵니다.

과충전 방지

베어링의 과충전은 반드시 방지해야 합니다. 과도한 그리스 충전은 높은 마찰열을 발생시키며, 이는 초기 운전 및 후속 재윤활 시 제한되어야 합니다.

고속 응용에는 오일 윤활을 권장합니다. myonic 응용 엔지니어링에서 상세 정보 및 가능한 극한 속도에 대해 안내해 드립니다.

재윤활

재윤활은 외륜의 여러 레이디얼 윤활 채널을 통해 수행됩니다. 내륜 채널에서의 윤활 채널 위치는 제품 데이터 시트의 "포지셔닝 홀" 항목에 기재되어 있습니다.

베어링이 방청유만 적용되어 공급되는 경우 접미사 L120으로 표시됩니다. 방청유로는 Fuchs Anticorit DF 19가 사용됩니다. 이는 대부분의 오일 및 그리스로 쉽게 제거할 수 있습니다.

표면 처리

myonic 복렬 앵귤러 콘택트 롤러 베어링은 표준 시리즈에서 표면 처리가 제공되지 않습니다.

측정 시스템

AXDR 베어링에는 측정 시스템을 장착할 수 없습니다.

측정 시스템이 필요한 응용의 경우, 증분식 및 절대식 각도 측정 시스템을 장착할 수 있는 AXRY-EX 또는 AXRY-ES 시리즈 베어링 사용을 권장합니다.

치수/고정 구멍

보어 직경, 외경, 베어링 높이, 고정 나사 등 모든 주요 치수는 타 제조사와 동일합니다.

myonic AXDR 복렬 앵귤러 콘택트 롤러 베어링은 궤도면 정렬 및 정의 표준을 보장하기 위해 표준 공차를 더욱 엄격하게 제한하였습니다.

주요 치수와 고정 구멍은 가장 일반적인 크기를 나타내며 표준을 정의합니다. 추가 치수가 필요하시면 당사 응용 엔지니어가 안내해 드리겠습니다.

강성 계산

강성 계산은 다음 파라미터에서 수행됩니다:

- 축 방향 예압 조건에서 레이디얼 및 축 방향 하중과 틸팅 토크 적용

- 경예압

- 생산 장에 기재된 정보에 따른 정상적인 주변 구조 및 나사 체결

- 사전 정의된 파라미터를 사용하여 모든 제품군에서 동일한 FEM 계산 절차 적용

강성값 설명

제품표에 기재된 강성값은 직접 비교가 가능합니다 (AXRY vs. AXDR vs. AXCR). 치수가 부족하거나 부정확한 주변 구조는 베어링 위치의 강성을 저하시키며, 반면에 지지 구조를 통해 강성을 향상시킬 수 있습니다. myonic 응용 엔지니어링에서 상세 정보 또는 축 최적화에 대해 안내해 드립니다.

극한 속도/베어링 마찰 토크

극한 속도

치수표에 표시된 극한 속도는 단시간 연속 운전 조건에서 달성할 수 있습니다. 극한 속도 영역에서 장시간 운전하는 경우, 냉각 시스템이 베어링에서 발생하는 마찰열을 방출해야 합니다.

고속 응용에는 오일 윤활을 권장합니다. myonic 응용 엔지니어링에서 상세 정보 및 가능한 극한 속도에 대해 안내해 드립니다.

마찰 토크

복렬 앵귤러 콘택트 롤러 베어링의 마찰 토크는 특히 선정된 예압에 의해 영향을 받습니다. 높은 예압은 높은 강성을 제공하지만, 동시에 높은 마찰 수준을 발생시킵니다.

선정된 윤활제 (특히 점도)와 충전량도 마찰에 직접적인 영향을 미칩니다. 표준 사전 윤활 베어링은 단시간 운전 및 극한 속도까지의 단시간 연속 운전에 적합합니다.

측정 시스템 적합성

재윤활 목적에는 측정 시스템이 가장 적합합니다. 수동 재윤활의 경우 과충전의 위험이 있으며, 이로 인해 베어링 마찰 토크가 증가할 수 있습니다.

운전 또는 재윤활 시 적절한 러닝인 기간을 준수해야 합니다. 주변 구조 및 주변 부품의 사양을 반드시 준수하십시오.

축 방향 및 레이디얼 런아웃

비분리형 개별 링은 최대 레이디얼 런아웃과 주행 정밀도에 유리합니다. 더 좁은 표준 공차는 추가로 제한할 수 있습니다 (접미사 "PRR50").

myonic 레이디얼 런아웃 값에는 궤도면의 레이디얼 런아웃 오차와 보어의 진원도가 포함됩니다.