1.9.1 정의

구름 베어링이 장착된 가이드 레일은 공기 전파 소음과 고체 전파 소음을 모두 발생시킵니다. 베어링에서 직접 발생하는 공기 전파 소음은 부차적입니다. 주요 소음은 가이드 레일이 장착된 구조에 의해 여기되는 고체 전파 소음입니다.

1.9.2 원인

소음 발생의 주요 원인은 전동체와 가이드 레일 접촉점에서의 탄성 변형, 표면 일치성 및 윤활제의 영향입니다.

탄성 변형

충격식 하중의 발생으로 인해 전동체와 안내 구성요소 사이의 접촉점에서 변형이 발생합니다. 특히 전동체가 슬라이드 하중 영역에 진입하거나 이탈할 때 주기적 진동이 발생하며, 이러한 진동은 운전 소음을 발생시키고, 그 강도와 주파수는 속도 증가에 따라 증가합니다.

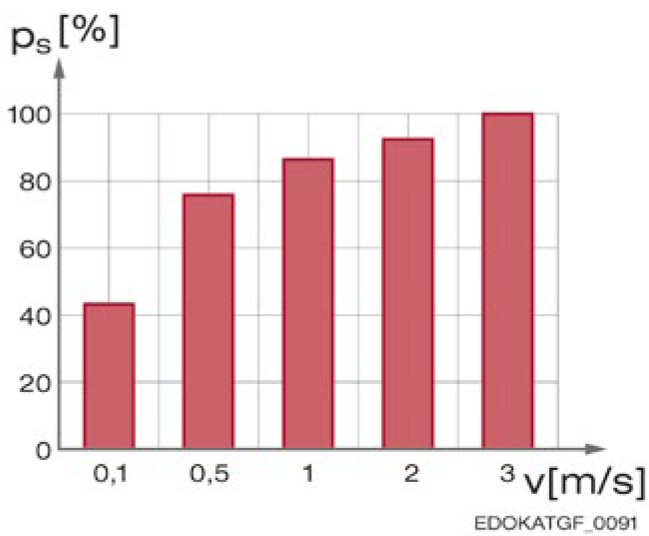

Sound pressure pS (%) as a function of velocity v (m/s) for ball guideway BM 25 with mineral oil lubrication

볼 가이드 레일 BM 25의 광물유 윤활 시 음압 pS (%)과 속도 v (m/s)의 관계

차트 설명:

횡축: v [m/s] - 속도 (미터/초)

종축: pS [%] - 음압 (백분율)

추세: 속도 증가에 따라 소음 수준이 현저히 상승합니다

표면 영향

탄성 변형 외에도, 구름 접촉의 기하학적 형상이 운전 소음에 중요한 영향을 미칩니다. 전동체의 직경 차이, 물결 무늬 또는 표면 불규칙성은 모두 소음을 발생시킵니다. 이러한 기하학적 변화는 구름 접촉 시 불균일한 하중을 유발하여 진동과 소음을 일으킵니다.

마찰

전동체 사이, 전동체와 주변 안내 구성요소 사이, 그리고 실링 구성요소 사이의 마찰 접촉면은 미끄럼 마찰과 구름 마찰을 통해 고체 전파 소음을 발생시킵니다. 이러한 마찰 접촉은 고주파 진동을 발생시키며, 이 진동은 가이드 레일 구조를 통해 전파되어 주변 구조에 의해 증폭됩니다.

윤활제

슬라이드 내의 윤활막은 운전 소음을 억제하는 효과가 있으며, 이는 슬라이딩면과 접촉면의 직접적인 기계적 접촉을 방지하기 때문입니다. 윤활막은 접촉 표면 사이에 보호층을 형성하여 일부 진동 에너지를 흡수할 수 있으며, 이를 통해 금속 대 금속의 직접 충격으로 인한 소음을 감소시킵니다. 윤활막의 두께와 점도 특성은 소음 저감 효과에 직접적인 영향을 미칩니다.

1.9.3 소음 저감 방법

윤활제

윤활막이 두꺼울수록 금속 접촉과 소음이 줄어듭니다. 따라서 특수 그리스의 사용은 소음 저감의 탁월한 방법입니다. SCHNEEBERGER는 NLGI 등급 2의 광물유 기반 그리스를 권장하며, 이러한 그리스는 칼슘 비누 또는 바륨 비누를 증주제로 사용하여 전동체 접촉면에 안정적인 윤활막을 형성합니다.

적절한 그리스는 운전 소음을 저감할 뿐만 아니라 가이드 레일의 사용 수명을 연장하고 운전 평활도를 향상시킵니다. 그리스의 점도와 증주제 유형은 윤활막의 두께와 안정성에 영향을 미치며, 이를 통해 소음 저감 효과에 직접적으로 영향을 줍니다. 건조 운전이나 단순 오일 윤활에 비해 고품질 그리스를 사용하면 소음 수준을 현저히 저감할 수 있습니다.

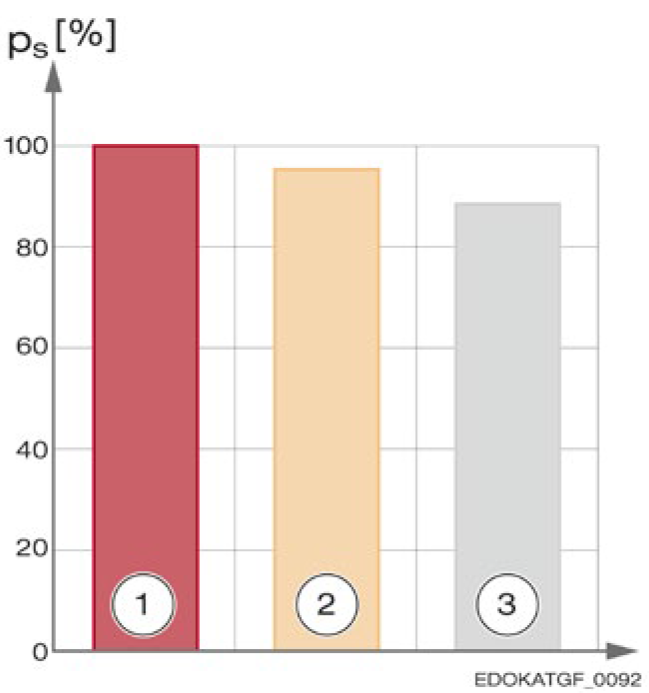

Sound pressure pS (%) as a function of lubrication condition for ball guideway BM 35

볼 가이드 레일 BM 35의 각 윤활 상태에서의 음압 pS (%) 비교

범례 설명:

종축: pS [%] - 음압 (건조 상태 대비 백분율)

결론: 그리스 사용으로 운전 소음을 약 12% 현저히 저감할 수 있습니다

표면 처리

전동체와 주변 안내 구성요소의 금속 접촉으로 인한 운전 소음을 감소시키기 위해, 리니어 가이드의 경우 접촉면의 표면 거칠기를 줄이는 데 특별한 주의를 기울여야 합니다. 보다 매끄러운 표면은 접촉 시 진동 여기를 감소시켜 소음 수준을 저감할 수 있습니다.

따라서 SCHNEEBERGER는 롤러 슬라이드뿐만 아니라 플라스틱 회류 통로를 갖춘 볼 슬라이드도 제조하며, 이는 소음 저감에 도움이 됩니다. 플라스틱 회류 통로는 금속 통로에 비해 더 많은 진동 에너지를 흡수할 수 있으며, 전동체가 하중 영역에 진입하거나 이탈할 때 보다 부드러운 전환을 제공합니다.

또한 일부 슬라이드 설계에는 추가적인 윤활제 저장 홈이 포함되어 있어 전동체에 지속적인 윤활 공급이 가능하며, 전체 운전 과정에서 충분한 윤활막 두께가 유지됩니다. 이러한 설계는 소음을 저감할 뿐만 아니라 전반적인 운전 성능도 향상시킵니다.

간격기

윤활제를 사용한 효과적인 소음 저감 방법 외에도, SCHNEEBERGER는 BM 볼 가이드 레일에 볼 사이에 간격기를 삽입하는 옵션을 제공합니다. 이는 소음 저감을 위해 특별히 설계된 기계적 해결 방안입니다.

이러한 간격기는 전동체 사이의 상호 마찰이나 충돌을 방지하여 볼 사이의 직접 접촉으로 인한 소음을 제거합니다. 체인 시스템과 달리, 간격기의 장점은 압축 응력만 부담한다는 것입니다. 연결봉이나 연결 기구가 없으므로 굽힘 응력이나 인장 응력이 발생하지 않습니다. 이러한 순수 압축 수하 설계는 간격기를 더 내구성 있게 만들며, 고속 운전 시에도 피로로 인한 추가 소음이 발생하지 않습니다.

간격기 시스템의 또 다른 장점은 구조가 간단하고 유지보수 요구가 낮다는 것입니다. 체인 시스템이 연결봉의 마모와 이완 여부를 정기적으로 검사해야 하는 것에 비해, 간격기 시스템은 간격기 자체의 손상 여부만 확인하면 됩니다. 이러한 설계는 유지보수 작업을 간소화하는 동시에 우수한 소음 저감 성능을 제공합니다.

소음 저감 권장사항

- 적절한 윤활제를 사용하고 충분한 윤활을 유지합니다

- 플라스틱 회류 통로가 있는 슬라이드를 선택합니다

- 간격기가 장착된 볼 가이드 레일의 사용을 고려합니다

- 장착 표면의 평탄도를 확보합니다