윤활은 기계 또는 응용 장치의 개발 단계에서 반드시 정의해야 하는 핵심 설계 요소입니다. 설계 및 제작이 완료된 후 단순히 경험에만 기반하여 윤활을 선택하면 심각한 문제가 발생할 수 있습니다. 잘 고려된 윤활 개념은 현대적이고 세심한 설계의 표징입니다.

윤활제 선택 시 고려해야 할 매개변수는 다음과 같습니다:

- 작동 조건: (속도, 가속도, 스트로크, 하중, 장착 방향)

- 외부 영향: (온도, 침식성 매체 또는 방사선, 축적된 오염물, 습도)

- 재윤활: (시간 간격, 수량, 다른 윤활제와의 호환성)

- 호환성: (부식 방지와의 호환성, 플라스틱 슬라이드 등 통합 재료와의 호환성)

- 트랙: (기하학적 형상, 표면 거칠기, 경도, 재료, 코팅, 습윤성)

윤활제 및 공정을 결정할 때 기술적, 경제적 요소를 고려해야 합니다. 리튬 비누 기반 구름 베어링 그리스가 일반적으로 사용됩니다(특히 DIN 51502 또는 DIN 51825를 준수하는 합금 그리스 KP2K). 오일 분배기 또는 오일 니플을 통한 간헐적 급유로 가이드웨이 요구 사항을 충족할 수 있습니다. 최소 구름 마찰 저항을 위해서는 광유 기반 윤활유가 권장됩니다(DIN 51519를 준수하는 ISO VG 15~100 점도의 CLP 또는 HLP).

윤활제는 일반적으로 리니어 가이드웨이와 순환 유닛 사이의 간극을 통해, 또는 윤활 포트(표준 또는 순환 유닛의 윤활 니플)를 통해 도포됩니다. 설계상 이 방법이 지원되지 않는 경우(예: 수직 장착), 요청 시 윤활 포트가 있는 리니어 가이드웨이를 제공할 수 있습니다. 오일 미스트 윤활 방식은 약간의 과압으로 인해 오염물 축적을 방지하는 데 특히 유리하지만, 환경 영향으로 인해 수용 가능성이 제한적입니다. 절삭유 또는 수용성 냉각제는 윤활제를 희석하거나 씻어낼 수 있고, 냉각제는 건조 시 부착되므로 가이드웨이에서 멀리하는 것이 권장됩니다. 고체 첨가제가 포함된 윤활제는 적합하지 않습니다.

재윤활 간격

재윤활 간격은 위에서 언급한 작동 조건 및 외부 영향에 따라 달라지며, 정확하게 계산할 수 없습니다. 따라서 윤활 지점을 장기간에 걸쳐 관찰해야 합니다.

과거 경험에 따르면, 정상 사용 조건에서 계산된 사용 수명 내에 최대 2~5회의 재윤활이면 충분합니다.

NRT 순환 유닛의 윤활

NRT를 윤활하는 방법에는 세 가지가 있습니다.

| 방식 | 설명 |

|---|---|

| 방식 A: | 각 단면의 윤활 니플 |

| 방식 B: | 상부 윤활 포트 |

| 방식 C: | 중앙 윤활 시스템용 선택 연결 |

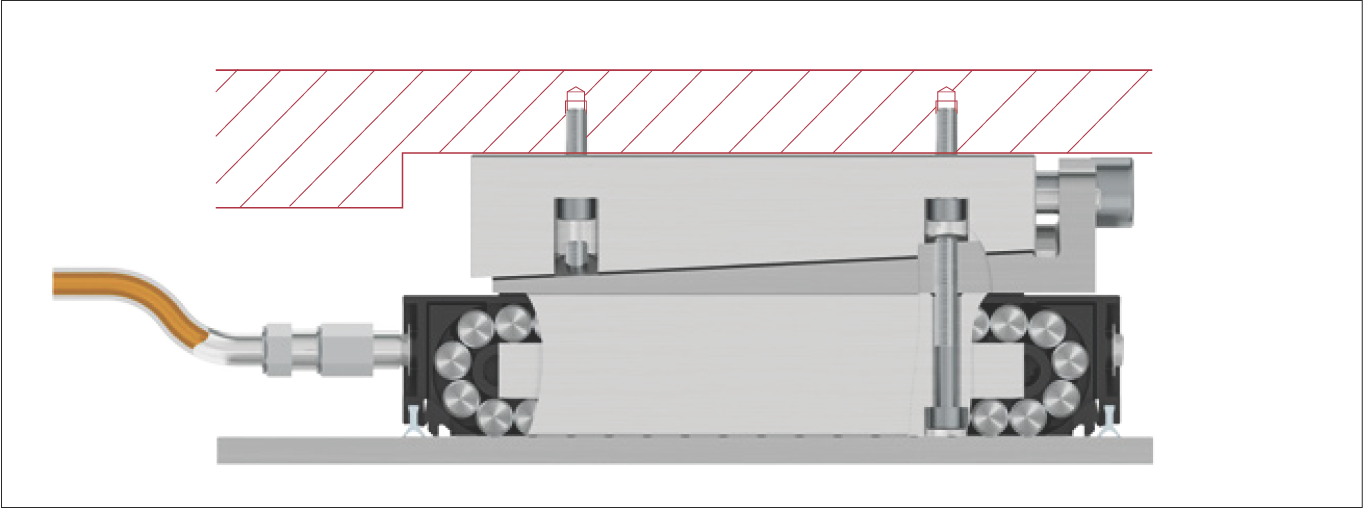

방식 A: 윤활 니플을 통한 윤활

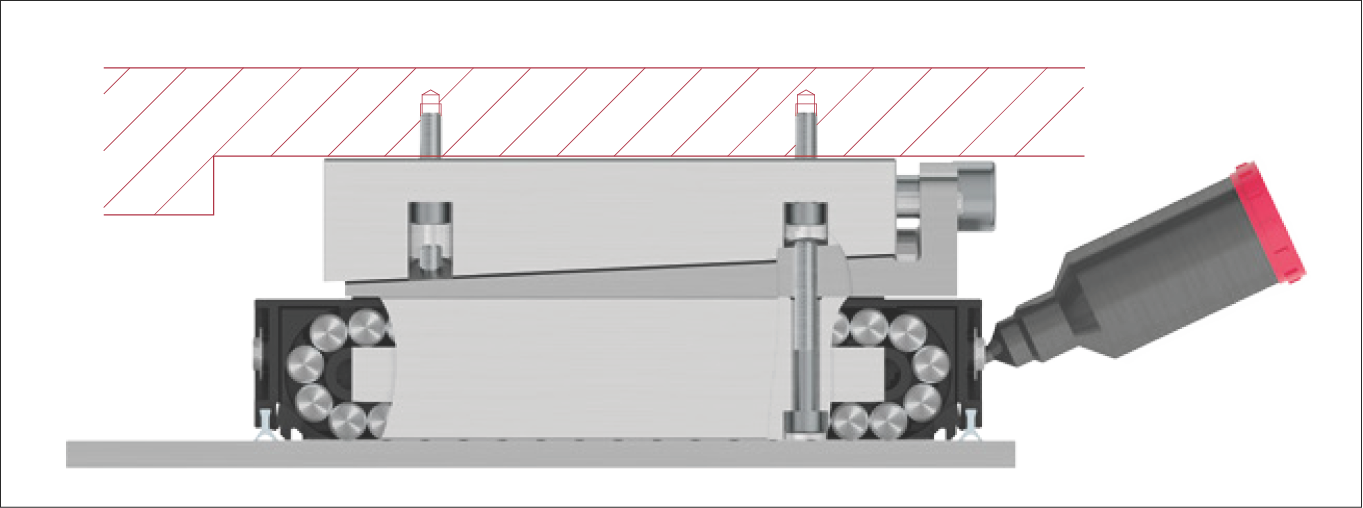

방식 B:

상부 윤활 포트를 통한 급유

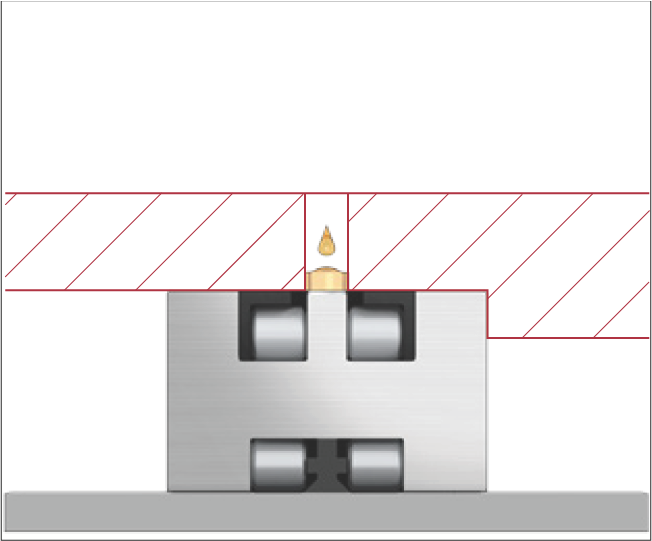

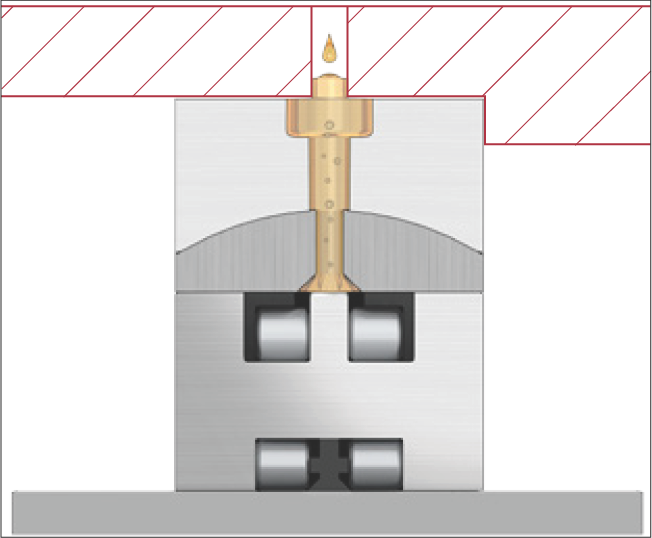

예압 웨지 NRV의 상부 윤활 포트를 통한 급유

방식 C: 중앙 윤활 시스템 (옵션 ZS)